DökümTEK | Dökümde TEK Adres Döküm sektörü ve ilgili sektörlere; seçkin ve profesyonel danışmanlık hizmeti vererek, kaliteli mühendislik hizmetleri sunan ve aynı zamanda güncel bilgi ve teknolojileri takip ederek teknik bilgi paylaşan Türkiye'nin İLK ve TEK sanal bilgi platformudur.

Don't wanna be here? Send us removal request.

Text

Sfero Dökümde Kullanılan Magnezyum Alaşımları Nelerdir?

Sfero dökümde kullanılan magnezyum alaşımları üretim sürecinde kritik bir rol oynar. Sfero döküm, demir içinde yuvarlak (sferoidal) grafit parçacıklarının oluşturulmasını sağlayarak, malzemenin dayanıklılığını ve mekanik özelliklerini önemli ölçüde artırır. Bu grafit şeklinin oluşumu, genellikle magnezyum bazlı alaşımlar ile sağlanır. Ferromagnezyum, magnezyum silisyum ve diğer magnezyum içeren alaşımlar, sfero dökümde kullanılan yaygın maddelerdir. Bu alaşımlar, malzemenin dayanıklılığını artırırken, aynı zamanda döküm sürecini daha verimli hale getirir. Sfero döküm (ductile iron) üretiminde kullanılan magnezyum alaşımları, grafitin sferoidal (yuvarlak) şekillerde büyümesini sağlamak için kritik öneme sahiptir. Magnezyum eklemek, demir içinde grafit parçacıklarının daha düzgün ve yuvarlak formda olmasına yardımcı olur, bu da sfero dökümün dayanıklılığını ve mekanik özelliklerini iyileştirir. İşte sfero dökümde kullanılan bazı magnezyum alaşımları: 1. Ferromagnezyum (Fe-Mg) Alaşımları: - Bu alaşımlar, sfero döküm üretiminde en yaygın kullanılan magnezyum kaynağıdır. Ferromagnezyum, yüksek magnezyum içeriğine sahip demir alaşımlarıdır ve sferoidizasyon için gerekli magnezyumu sağlar. - Ferromagnezyum alaşımları, genellikle %5 ila arasında magnezyum içerir. 2. Magnezyum Klorür (MgCl₂) ve Magnezyum Karbür (MgC): - Bu alaşımlar, döküm işlemi sırasında grafitin sferoidal yapıda büyümesini destekler. Magnezyum klorür, sferoidizasyon ajanı olarak kullanılabilir, ancak bu genellikle daha az yaygın bir yöntemdir. - Magnezyum karbür de bazen sferoidizasyon işlemi için kullanılır. 3. Magnezyum Silisyum Alaşımları (Fe-Si-Mg): - Bu alaşımlar, hem silisyum hem de magnezyum içerdiği için sfero dökümde yaygın olarak kullanılır. Fe-Si-Mg alaşımları, sferoidizasyonun yanı sıra demir alaşımının mekanik özelliklerini de iyileştirebilir. 4. Magnezyum-Çinko Alaşımları (Fe-Mg-Zn): - Bu alaşımlar, bazen özellikle belirli özelliklerin iyileştirilmesi amacıyla kullanılır. Magnezyum ve çinko içerikleri, sferoidizasyon sürecini hızlandırabilir ve grafit yapısının daha düzgün olmasını sağlayabilir. 5. Magnezyum Ferroalloy (Fe-Mg): - Ferromanyezit (Fe-Mg) alaşımları, sfero dökümde grafit şeklinin sferoidal hale gelmesi için doğrudan eklenen magnezyum kaynağıdır. Genellikle düşük maliyetli ve etkili bir sferoidizasyon ajanıdır. Bu magnezyum alaşımları, sfero dökümde grafit yapısının yuvarlak (sferoidal) hale gelmesini sağlayarak, malzemenin mekanik özelliklerini, dayanıklılığını ve çekme dayanımını artırır. Sfero dökümün kalitesini ve performansını iyileştirmek için kullanılan bu alaşımlar, aynı zamanda döküm işleminin verimliliğini artırabilir. Sonuç olarak, sfero dökümde kullanılan magnezyum alaşımları, sferoidal grafit oluşumunu sağlamak için kritik öneme sahiptir. Bu alaşımlar, sfero dökümün mekanik özelliklerini iyileştirerek, endüstriyel uygulamalarda daha dayanıklı ve uzun ömürlü parçaların üretilmesine imkan tanır. Magnezyum içeren alaşımlar, döküm işleminin verimliliğini artırırken, aynı zamanda ürünün kalite ve performansını da geliştirmektedir. Read the full article

#alaşımkatkıları#DökümKalitesi#dökümprosesleri#DökümTeknolojileri#ergitmeprosesi#küreselleştiriciajan#MagnezyumAlaşımları#magnezyumreaksiyonu#Metalurji#MgCa#MgCe#MgFeSi#MgNi#mikroyapıkontrolü#nodülergrafit#Sertlik#SferoDöküm#sünekdökmedemir#termalişlem#tokluk

0 notes

Text

Biyoesinlenmiş Kalıplar ve Çekirdekler: Karmaşık Geometriler İçin

Biyoesinlenmiş kalıplar ve çekirdekler, doğadaki canlıların yapı ve işlevlerini taklit ederek, döküm süreçlerinde kullanılan geleneksel kalıp ve çekirdek malzemelerinin yerini almayı hedefleyen yeni nesil malzemelerdir. Bu malzemeler, genellikle doğal veya biyolojik kökenli polimerler, kompozitler veya 3D baskı teknikleriyle üretilen yapılar şeklindedir. Döküm, binlerce yıldır kullanılan ve endüstrinin temel süreçlerinden biridir. Ancak, geleneksel döküm yöntemleri, karmaşık geometrili parçaların üretimi, atık oluşumu ve çevresel etkiler gibi bazı dezavantajlara sahiptir. Bu noktada, doğadan ilham alan ve sürdürülebilir çözümler sunan biyoesinlenmiş kalıplar ve çekirdekler, döküm sanayinde yeni bir çığır açmaktadır.

Neden Biyoesinlenmiş Kalıplar ve Çekirdekler?

- Karmaşık Geometriler: Doğal dokuların karmaşıklığı, döküm parçalarında daha karmaşık ve estetik geometrilerin elde edilmesini sağlar. - Sürdürülebilirlik: Biyolojik kökenli malzemelerin kullanımı, atık miktarını azaltır ve çevresel etkileri minimize eder. - Enerji Verimliliği: Daha düşük sıcaklıklarda ve daha kısa sürede döküm yapma imkanı sunar, böylece enerji tasarrufu sağlar. - Düşük Maliyet: Bazı durumlarda, geleneksel kalıp malzemelerine göre daha düşük maliyetli olabilir. Biyoesinlenmiş kalıplar, doğadaki canlıların karmaşık ve optimize edilmiş yapılarına bakarak, döküm süreçlerinde daha verimli ve estetik sonuçlar elde etmek için kullanılan bir yöntemdir. Bu yöntemde, doğal malzemelerin veya 3D baskı tekniklerinin kullanımıyla, geleneksel kalıp yöntemlerine göre daha özgün ve karmaşık geometrilere sahip döküm parçaları üretilebilmektedir.

Deniz Kabuğu İlhamı: Deniz kabuklarının karmaşık ve güçlü yapıları, döküm kalıplarında benzersiz desenler ve yüzeyler oluşturmak için kullanılabilir. Bu sayede, daha hafif ve daha dayanıklı döküm parçaları elde edilebilir.

Yaprak Damarları: Bitki yapraklarının damar sistemleri, sıvıların akışını optimize etmek için gelişmiş bir yapıya sahiptir. Bu yapı, soğutma kanalları veya akışkan dağıtıcıları gibi işlev gören döküm parçalarının üretiminde kullanılabilir. Petek Yapısı: Arıların yaptığı petekler, hem hafif hem de dayanıklı bir yapıya sahiptir. Bu yapı, havacılık ve otomotiv sektöründe kullanılan hafif ve güçlü parçaların üretiminde kullanılabilir. Biyoesinlenmiş Kalıplar Nasıl Üretilir? Biyoesinlenmiş kalıplar genellikle aşağıdaki yöntemlerle üretilir: - 3D Baskı: Doğal dokuların 3D taramaları kullanılarak, karmaşık geometrilere sahip kalıplar hızlı ve kolay bir şekilde üretilebilir. - Biyo-polimer Kalıplama: Biyolojik olarak parçalanabilir polimerlerin ısı veya basınç altında şekillendirilmesiyle kalıplar oluşturulabilir. - Doğal Malzemelerin İşlenmesi: Odun, kil veya kum gibi doğal malzemeler, uygun işlemlerle kalıp haline getirilebilir. Biyoesinlenmiş Çekirdeklerin Avantajları Nelerdir? - Kolay Çıkarma: Döküm sonrası çekirdeğin kolayca çıkarılması, parça kalitesini artırır ve işleme süresini kısaltır. - Çevre Dostu: Biyolojik olarak parçalanabilir çekirdekler, çevresel etkileri azaltır. - Düşük Maliyet: Geleneksel çekirdek malzemelerine göre daha düşük maliyetli olabilir. Uygulama Alanları Biyoesinlenmiş kalıplar ve çekirdekler, otomotiv, havacılık, tıbbi cihazlar, sanat ve tasarım gibi birçok farklı alanda kullanılmaktadır. Özellikle, karmaşık geometrili parçaların üretimi, kişiselleştirilmiş ürünlerin üretimi ve prototip geliştirme gibi alanlarda büyük potansiyele sahiptir. Gelecek Biyoesinlenmiş kalıplar ve çekirdekler, döküm sanayinde yeni bir dönemin başlangıcını temsil etmektedir. Sürdürülebilirlik, inovasyon ve kişiselleştirme gibi kavramların ön plana çıktığı günümüz dünyasında, bu teknolojilerin daha da gelişmesi ve yaygınlaşması beklenmektedir. Biyoesinlenmiş Kalıpların Avantajları Nelerdir? - Karmaşık Geometriler: Doğal yapıların karmaşıklığı, geleneksel yöntemlerle üretilemeyen geometrilere sahip döküm parçalarının üretilmesini sağlar. - Sürdürülebilirlik: Biyolojik veya geri dönüştürülebilir malzemelerin kullanımı, çevresel etkileri azaltır. - Yüksek Dayanım: Doğal malzemelerin sahip olduğu dayanım özellikleri, döküm parçalarına aktarılır. - Enerji Verimliliği: Daha düşük sıcaklıklarda ve daha kısa sürede döküm yapma imkanı sunar. Uygulama Alanları Biyoesinlenmiş kalıplar, birçok farklı alanda kullanılmaktadır: - Otomotiv: Daha hafif ve daha aerodinamik araç parçaları - Havacılık: Karmaşık geometrilere sahip uçak parçaları - Tıbbi Cihazlar: Kişiselleştirilmiş implantlar ve protezler - Sanat ve Tasarım: Heykel ve süs eşyaları Sonuç Biyoesinlenmiş kalıplar, döküm sanayinde yeni bir çığır açarak, daha sürdürülebilir, daha verimli ve daha estetik ürünlerin üretilmesini sağlamaktadır. Doğadan ilham alan bu yöntem, gelecekte birçok sektörde yaygın olarak kullanılacaktır. Biyoesinlenmiş kalıplar ve çekirdekler, döküm sanayinde daha sürdürülebilir, daha verimli ve daha esnek üretim yöntemleri sunmaktadır. Bu teknolojilerin gelecekte daha da gelişmesi ve yaygınlaşmasıyla, birçok endüstride önemli yeniliklerin ortaya çıkması beklenmektedir. Read the full article

#3DBaskı#biyoesinlenmişkalıplar#Biyomimikri#çekirdek#doğalmalzemeler#Döküm#inovasyon#Metalürji#Mühendislik#Sürdürülebilirlik

0 notes

Text

Sferonun Katılaşma Mekanizması Nasıldır?

Sferonun katılaşma mekanizması, küresel grafitli dökme demirin mikroyapısal oluşum sürecinde kritik rol oynayan bir olgudur. Katılaşma esnasında grafit küreciklerinin sıvı metal içinde şekillenmesi ve östenit fazı ile etkileşimi, döküm parçalarının mekanik özelliklerini doğrudan etkiler. Soğuma hızı, kimyasal bileşim ve nükleasyon koşulları bu süreci yönlendiren başlıca faktörlerdir. Sfero dökme demirin endüstriyel döküm uygulamalarındaki başarısı, bu mekanizmanın doğru anlaşılmasına ve kontrol edilmesine bağlıdır. 1. Giriş: Sfero Dökme Demir Nedir? Küresel grafitli dökme demir (Sfero / Nodüler Dökme Demir), karbonun grafit fazı olarak küresel (nodüler) formda çöktüğü bir dökme demir türüdür. Bu küresel morfoloji, malzemenin mukavemet, tokluk ve yorulma direncini belirgin biçimde artırır. 🧪 Avantajları: Yüksek tokluk İyi işlenebilirlik Basınç ve darbe dayanımı 2. Katılaşma Mekanizması Sferonun katılaşma mekanizması incelenirken SFERO (Küresel Grafitli Dökme Demir) numuneleri hızlı soğutularak incelenirse, kısmen katılaşan dökme demirde ÖTEKTİK katılaşma sırasında önce grafit kürecikleri şekillenir ve sonra hızla çoğalırlar. HİPOTEKTİK dökme demirlerde ÖTEKTİK katılaşmasının ilk kademesinde birincil DENTRİTLER arasında grafit kürecikler gözükür. Eğer çok kısa zamanda ÖSTENİT tabakası ile örtülmez ise grafit kürecikleri hızla çoğalır. Bu GRAFİT-ÖSTENİT çoğalması katılaşma tamamlanana kadar devam eder ve ÖSTENİT örtüsüne kadar küreleşme artarak çoğalır. PRİMER DENTRİTLER in yokluğunda grafit küreler sıvı içerisinde serbestçe yüzerler ve ÖTEKTİK dökme demir, parçaların üst kısımlarında rahatça görülür. Sferonun katılaşma mekanizması hızlı incelenirse katılaşma esnasında grafit şekillenmesi genleşmeyi de beraberinde getirir. Katılaşma esnasındaki çekmeyi azaltma niteliği ortadan kalkar ve besleyici gerekli hale gelir. Gri dökme demir GREY IRON ile mukayese de besleyici olmadan döküm yapabilmek için küresel grafitli SFERO dökme demirin karbonu yükseltilmelidir. 2.1. Ötektik Katılaşma Süreci 📊 Grafik 1: Sfero Dökme Demirin Katılaşma Aşamaları

Sıvı metal → Grafit çekirdeği oluşumu → Grafit + Östenit eşzamanlı çökelme → Östenit örtüsü → Katı yapının tamamlanması 🧬 Süreç Özeti: Katılaşma sırasında karbon, grafit kürecikleri halinde çökelir. Grafit etrafında östenit fazı büyür. Östenit örtüsü grafiti sararsa büyüme yavaşlar; örtü gecikirse grafit hızlı çoğalır. 📷 Şekil 1: Grafit Kürecikleri ve Östenit Örtüsü (SEM Görüntüsü)(Yüksek büyütmede grafit çekirdeklerinin etrafını saran östenit fazı net olarak gözlemlenir.)

2.2. Hipoteklik Alaşımlarda Katılaşma 🧪 Hipoteklik Alaşım: Karbon oranı %4,3’ten düşüktür. Katılaşma birincil östenit dendritleri ile başlar. Dendritler arasında grafit kürecikleri çöker. Yetersiz östenit örtüsü → grafitin yayılmasına neden olur. 📷 Şekil 2: Primer Dendritler Arasında Grafit Çökmesi (Optik Mikroskop)

2.3. Primer Dendritlerin Yokluğunda Davranış 🔬 Hızlı soğuma → primer dendritler oluşamaz → grafit kürecikleri sıvı içinde yüzer. 📷 Şekil 3: Ötektik Katılaşma Alanı (Parçanın üst kesitinde daha belirgin)

3. Genleşme ve Besleme Dinamikleri 📊 Grafik 2: Katılaşma Sırasındaki Hacim Değişimi

Gri Dökme Demir: Çekme eğilimi → Besleyici gerek Sfero: Genleşme → Besleyicisiz döküm imkânı Genleşme, grafit fazının yapısal etkisidir. Ancak çok hızlı soğuma → grafit genleşemez → çekme artar → besleyici zorunlu 4. Karbon Miktarının Etkisi 🧪 Yüksek Karbon İçeriği: Fazla grafit → Daha çok genleşme → Besleyicisiz döküm mümkün 🧪 Düşük Karbon: Sementit oluşumu → Sert ve gevrek yapı → Makinelenebilirlik azalır 📊 Grafik 3: Karbon Oranı vs. Mikro Yapı ve Mekanik Özellik

5. Mikroyapısal Bulgular ve Modern Analizler 📌 Elementsel Etkiler: Mg, Ce → Sferoidizasyon sağlar. Nükleasyon merkezleri: MgO, CeO₂, SiO₂ 🔬 SEM Bulguları: Küresel grafit + Östenit birlikte gözlemlenir. Soğuma hızı arttıkça grafit kürecik çapı azalır. 📷 Şekil 4: SEM Görüntüsü ile Kürecik Dağılımı

6. Sonuç ve Endüstriyel Uygulama 📌 Katılaşma mekanizmasının iyi anlaşılması şu açılardan kritik öneme sahiptir: 🛠️ Besleyici tasarımı 🧱 Kalıp yerleşimi ve döküm geometrisi 🧪 Kalite kontrol ve mikroyapı mühendisliği 📉 Hata (porozite, çekinti) minimizasyonu Sonuç olarak, sferonun katılaşma mekanizmasının detaylı incelenmesi, hem mikroyapısal hem de makro ölçekte döküm kalitesini optimize etmek için vazgeçilmezdir. Grafit küreciklerinin kontrollü oluşumu ve östenit örtüsü ile ilişkisi, çekme kusurlarının azaltılması ve besleyicisiz döküm olanaklarının geliştirilmesi açısından büyük önem taşır. Bu mekanizmanın bilimsel temellere dayalı yönetimi, sfero dökme demirlerin mukavemet, tokluk ve uzun ömürlülük gibi avantajlarını maksimize etmeyi mümkün kılar. 7. Kaynakça Stefanescu, D.M. (2002). Science and Engineering of Casting Solidification Elliott, R. (1983). Cast Iron Technology Liu, B. et al. (2014). Microstructure evolution during solidification of nodular cast iron, J. of Materials Processing Technology Campbell, J. (2003). Castings Read the full article

#Besleyici#dendrityapılar#Dentrit#DökmeDemir#DökümKalitesi#DökümMühendisliği#EndüstriyelDöküm#grafitkürecikleri#grafitnükleasyonu#Hipotektik#katılaşmamekanizması#KüreselGrafitliDemir#Metalurji#mikroskobikinceleme#Mikroyapı#östenitörtüsü#Ötektik#ötektikkatılaşma#Sfero#Sferodökmedemir#SoğumaHızı#termodinamikanaliz

0 notes

Text

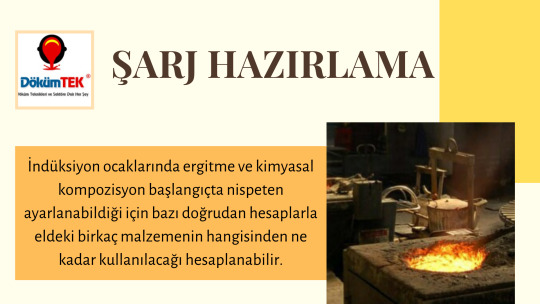

İndüksiyon Ocaklarında Şarj Nasıl Hazırlanır?

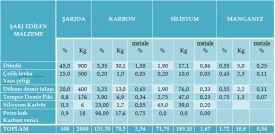

Demir esaslı ergitme için indüksiyon ocaklarında şarj malzemesini oluşturan ve kullanılan malzemeler birkaç faktör tarafından belirlenir: Dökülecek metalin istenilen kimyasal kompozisyonu sağlaması. - Ocak büyüklüğü - İstenilen hurdanın temin edilip-edilememe durumu - Ocağa konulan malzemelerin fiyatı - Ergitilen malzemelerin ergitme verimi - Ergitme ekonomisi, ergitilen malzemelerin fiyatı, kullanımı, (eğer varsa) ön ısıtması ve ergitme enerjisi fiyatı. İndüksiyon ocaklarında ergitme ve kimyasal kompozisyon başlangıçta nispeten ayarlanabildiği için bazı doğrudan hesaplarla eldeki birkaç malzemenin hangisinden ne kadar kullanılacağı hesaplanabilir. Çok çeşitli malzemenin bulunabildiği yerlerde en ekonomik şarj malzemesini oluşturmak için lineer bilgisayar programları kullanılması önerilir. Bu öneri özellikle temin kolaylığı ve fiyatta hızlı değişikliklerin olduğu zaman da önemlidir.

İndüksiyon Ocaklarında Nasıl Şarj Yapılmalıdır?

Şarj Hesabı - by DökümTEK Az çeşitli şarj malzemesinin gerektiği veya bulunabildiği zaman, bilinen kompozisyon elementlerinin verimleri toplanarak şarj hazırlanabilir. Bu verim ocağa giren ve çıkan malzemenin kompozisyonundan tayin edilebilir. Çok çeşitli şarj malzemesinin bulunabildiği zaman, en ucuz şarjı oluşturabilmek için; şarj hesabı yapıldıktan sonra, bunu tartıma göndermek ve şarj ağırlığının doğru tartıldığını kontrol etmek faydalı olacaktır. Şarj ağırlığı, şarjda bulunan ortalama bir parça ağırlığı kadar az veya çok olabilir. Şarj ister kovayla ister konveyörle yapılsın ocağa önce hafif hurdalar daha sonrada daha ağır çelik ve dökme demir hurdalar yüklenmelidir. Ocakta hazırlanan metal üzerinde iyi bir kimyasal kompozisyon kontrolü sağlayabilmek için kullanılan bütün şarj malzemelerinin kimyasal kompozisyonunu bilmek lazımdır. Böylece normal ergitmede kompozisyon farkları olsa bile bu farklar çok küçük olacaktır. Bütün şarj malzemelerinin kimyasal kompozisyonları için bir dosya oluşturulmalıdır. Şarj yapılacağı zaman, malzemeyi temsil edebilecek kadar numuneden kimyasal analiz yaparak, her elementten beklenen kompozisyon aralıklarının belirlenmesi gerekir. Aynı zamanda kompozisyonun doğruluğunu sağlamak için de yeterince sık kontrol analizi yapılır. Pek çok malzeme şekil ve kaynaklarıyla tanınabilir ve analitik kontroller minimuma indirilebilir. Dökümhane çelikleri gibi malzemeler çeşitli olabileceğinden daha sık kontrol gerekebilir. Bazı malzemeler için ocak şartlarına bağlı olarak verim yüzdelerini oluşturmaya ve fiziksel hazırlamaya ihtiyaç vardır. Buna bir örnek karbon yükselticilerdir. Verimi bulabilmek için bu tip malzemeler ergitmeye alındıklarında sabit koşullarda bazı denemeler yapılmalıdır. İyi bir kimyasal kontrolü sağlamada; - ergitme pratiğini standartlaştırma - sıcaklık kontrolü - cüruf kontrolü - şarj malzemelerinin doğru tartımı - bekletme zamanı - bekletme sıcaklığı - astar şartları önem taşımaktadır. İyi bir kimyasal kontrolde, istenmeyen elementlerin kontrolü işin içindedir. Pek çok yan element banyo içinde kalır ve tolerans gösterilecek maksimum limiti aşmamaları, sık sık kontrol edilmelidir. Bazı elementler buharlaşarak atmosfere dağılırlar ve elementlerin ocak çevresindeki miktarlarının ölçümü gerekli olabilir. İyi bir ergitme kontrolü süreç boyunca sürekli bir dikkat gerektirir. İndüksiyon Ocaklarında Nasıl Şarj Yapılmalıdır ? Şarj Hesabı Nasıl Yapılmalıdır? Şarj Hazırlarken Nelere Dikkat Edilmelidir? Şarja Alaşım İlaveleri Nasıl Yapılmalıdır? Soğuk Şarj Yaparken Nelere Dikkat Edilmelidir? Read the full article

#DökümSektörü#EndüksiyonOcakları#EndüstriyelUygulamalar#EnerjiVerimliliği#Ergitme#ergitmeişlemleri#İndüksiyonOcağı#İndüksiyonocakları#KarbonVericiler#MetalAlaşımları#metaldökümteknikleri#Şarj#ŞarjHazırlama#şarjmalzemeleri

0 notes

Text

Titanyum Alaşımları: Metalurjik Özellikler ve Performans

Titanyum alaşımları, hafiflik, yüksek mukavemet ve olağanüstü korozyon direnci gibi özellikleri nedeniyle havacılık, savunma, otomotiv, biyomedikal ve kimya endüstrileri gibi çeşitli alanlarda yaygın olarak kullanılmaktadır.

1. Titanyumun Genel Metalurjik Özellikleri

Titanyum (Ω = 22), düşük yoğunluğu (± 4.5 g/cm³), yüksek erime sıcaklığı (~1668°C) ve olağanüstü mukavemeti sayesinde genellikle paslanmaz çelik ve alüminyum alaşımlarına alternatif olarak kullanılır. Titanyum şu özellikleri ile öne çıkar: - Yüksek Mukavemet/Ağırlık Oranı: Paslanmaz çeliğe göre daha hafif olmasına rağmen benzer mukavemet değerlerine sahiptir. - Yüksek Korozyon Direnci: Deniz suyu, asitler ve bazlar dahil olmak üzere birçok aşındırıcı ortama dayanıklıdır. - Biyouyumluluk: Vücut içinde reaksiyon oluşturmaz ve bu nedenle tıp alanında yaygın olarak kullanılır. - Termal Kararlılık: Yüksek sıcaklıklarda (600°C’ye kadar) mekanik özelliklerini korur. - Manyetik Olmayan Yapı: Manyetik alanlardan etkilenmez, bu da bazı hassas uygulamalarda avantaj sağlar.

2. Titanyum Alaşımlarının Sınıflandırılması

Titanyum alaşımları, içerdikleri fazlara göre üç ana gruba ayrılır: a) α (Alfa) Alaşımları - İyi korozyon direncine sahiptir. - Yüksek sıcaklıklarda stabilite gösterir. - Kaynaklanabilirlikleri iyidir. - Hafif yapısı sayesinde havacılık uygulamalarında kullanılır. - Örnek Alaşımlar: Ti-5Al-2.5Sn b) β (Beta) Alaşımları - Yüksek mukavemete ve şekillendirilebilirliğe sahiptir. - İyi kaynaklanabilirlik ve işlenebilirlik sunar. - Yüksek sıcaklıklarda kullanım için uygundur. - Örnek Alaşımlar: Ti-15V-3Cr-3Sn-3Al c) α + β (Alfa + Beta) Alaşımları - Hem alfa hem de beta fazlarının avantajlarını sunar. - Dengeli mekanik ve fiziksel özelliklere sahiptir. - Yüksek mukavemet gerektiren uygulamalarda tercih edilir. - Örnek Alaşımlar: Ti-6Al-4V α, β ve α+β fazlı titanyum alaşımlarının isimlendirilmesi bilimsel olarak bu şekilde yapılır. Bu harfler, titanyumun kristal yapısındaki farklı fazları temsil eder: - α (Alfa) Alaşımları → Heksagonal yapıya sahiptir, yüksek sıcaklık stabilitesi ve iyi korozyon direnci gösterir. - β (Beta) Alaşımları → Kübik yapıya sahiptir, daha şekillendirilebilir ve yüksek mukavemetlidir. - α+β (Alfa + Beta) Alaşımları → Her iki fazın özelliklerini birleştirerek dengeli mekanik ve fiziksel özellikler sunar.

3. Titanyum Alaşımlarının Performans Değerlendirmesi

a) Mekanik Özellikler AlaşımYoğunluk (g/cm³)Akma Dayanımı (MPa)Çekme Dayanımı (MPa)Ti-6Al-4V4.43830900Ti-5Al-2.5Sn4.42620700Ti-15V-3Cr-3Sn-3Al4.6510001100 b) Korozyon Direnci Titanyum ve alaşımlarının en dikkat çekici özelliklerinden biri, çok geniş bir pH aralığında korozyona dayanıklı olmasıdır. Deniz suyu, asidik ve bazik ortamlarda büyük avantaj sağlar. c) Isıl İşlem ve Kaynaklanabilirlik - Alfa alaşımlarının kaynaklanabilirliği oldukça iyidir. - Beta alaşımları, sıcak işlemle daha iyi şekillendirilebilir. - İyi bir mikro yapı ve mukavemet için hassas ısıl işlem gereklidir.

4. Endüstriyel Uygulamalar

- Havacılık ve Uzay: Uçak gövdeleri, motor bileşenleri - Biyomedikal: Protezler, dental implantlar - Otomotiv: Hafif yapılı motor parçaları - Kimya Endüstrisi: Korozyona dayanıklı borular, reaktörler Titanyum ve alaşımları, olağanüstü mekanik ve kimyasal özellikleriyle modern endüstride çok geniş bir kullanım alanına sahiptir. İleri malzeme bilimi ve mühendislik uygulamalarında titanyum alaşımlarının yeri her geçen gün artmaktadır. Read the full article

#biyomedikaltitanyum#havacılıktatitanyum#Titanyum#Titanyumalaşımları#titanyumkorozyondirenci#titanyummetalurjisi#titanyumunkullanımalanları#titanyumunözellikleri

0 notes

Text

Baryum Alaşımları: Metalürjik Özellikler ve Performans

Baryum alaşımları, baryum elementinin diğer metallerle birleştirilmesiyle elde edilen ve metalürji, döküm, elektronik ve kimya endüstrilerinde yaygın olarak kullanılan malzemelerdir. Yüksek yoğunluk, sertlik, kimyasal stabilite ve oksijen giderici özellikleri sayesinde çeşitli endüstriyel süreçlerde kritik rol oynarlar. Özellikle metalürjik uygulamalarda, çelik üretimi ve döküm teknolojilerinde katkı maddesi olarak kullanılan baryum alaşımları, üretim kalitesini artıran ve malzeme dayanımını iyileştiren önemli bir bileşendir.

2. Baryum Alaşımlarının Metalürjik Özellikleri

Baryum alaşımlarını benzersiz kılan birçok metalürjik özellik vardır. Şu temel özellikler öne çıkar: - Yüksek Yoğunluk: Baryumun atomik kütlesi büyük olduğu için alaşımları yoğun ve dayanıklıdır. - Sertlik: Belirli metallerle birleştirildiğinde, baryum alaşımları çizilmeye ve deformasyona dayanıklı hale gelir. - Kimyasal Stabilite: Oksitlenme ve korozyona dirençlidir, bu da uzun ömürlülüğünü artırır. - Isı ve Elektriksel İletkenlik: Baryum bazlı alaşımlar, belirli koşullarda iyi bir elektriksel ve termal iletkenlik sunar. - Yüksek Erime Noktası: Baryum alaşımları, özellikle sanayi tipi uygulamalarda yüksek sıcaklıklara dayanabilir.

3. Baryum Alaşımlarının Çeşitleri ve Performansı

Baryumun farklı metallerle birleştirilmesiyle çeşitli alaşımlar elde edilir. Bunların en yaygın olanları şunlardır: 3.1. Baryum-Nikel Alaşımları - Elektronik bileşenlerde kullanılır. - Yüksek iletkenlik ve manyetik özellikler sunar. 3.2. Baryum-Alüminyum Alaşımları - Hafif ancak dayanıklı bir yapı sunar. - Uzay ve havacılık endüstrisinde kullanılabilir. 3.3. Baryum-Kurşun Alaşımları - Pil ve bataryalarda yaygın olarak kullanılır. - İyi bir enerji depolama kapasitesine sahiptir.

4. Metalürji ve Malzeme Mühendisliği Açısından Kullanım Alanları

Metalürji ve malzeme mühendisliği perspektifinden baryum alaşımlarının kullanım alanları şu şekilde sınıflandırılabilir: 4.1. Metalurjik Uygulamalar - Çelik endüstrisinde oksijen giderici olarak kullanılır, bu da döküm kalitesini iyileştirir. - Aşınmaya dayanıklı kaplamaların bileşenidir. - Döküm sanayisinde, kalıp içinde gaz oluşumunu engelleyerek döküm kusurlarını azaltır. 4.2. Döküm Sektörü - Dökme demir ve çelik dökümlerinde, sıvı metalin arıtılmasını sağlar. - Özel alaşımların üretiminde, döküm kalitesini artırmak için kullanılır. 4.3. Elektronik Endüstrisi - Kondansatör ve yarı iletkenler için malzeme olarak kullanılır. - Mikroelektronik cihazlarda yüksek performanslı bileşenler sunar. 4.4. Kimya Endüstrisi - Katalizör olarak belirli kimyasal reaksiyonları hızlandırır. - Korozyon engelleyici kaplamaların bileşenidir. Baryum alaşımları, benzersiz fiziksel ve kimyasal özellikleri sayesinde metalürji, döküm, elektronik ve kimya gibi birçok sektörde hayati öneme sahiptir. Metalurjik uygulamalarda, özellikle çelik ve döküm endüstrisinde oksijen giderici olarak kullanılması, malzeme kalitesini artırırken üretim süreçlerini optimize eder. Döküm sektöründe gaz giderici olarak kullanımı sayesinde üretim hatalarını azaltır ve ürün kalitesini yükseltir. Elektronik ve kimya endüstrilerinde ise yüksek performanslı bileşenlerin üretiminde kritik rol oynar. Gelecekte, baryum alaşımlarının yeni uygulamalarının keşfedilmesi ve ileri metalurjik tekniklerle daha verimli hale getirilmesiyle, bu malzemelerin sanayideki önemi daha da artacaktır. Özellikle döküm ve metalurji sektörlerinde sürdürülebilir ve yüksek performanslı çözümler sunma potansiyeli taşımaktadır. Teknolojik gelişmeler doğrultusunda, baryum alaşımlarının kullanım alanlarının genişlemesi beklenmektedir, bu da onları endüstride vazgeçilmez bir malzeme haline getirecektir. Read the full article

#Alaşım#AlaşımÇeşitleri#AlaşımElementleri#Baryumalaşımları#baryumalaşımlarınınçeliküretimindekullanımı#baryumalaşımlarınındökümsanayisindekikullanımı#baryumalaşımlarınınmetalurjiközellikleri#baryumalaşımlarınıntürlerivedökümdekirolü#baryumbazlıalaşımlarveergitmeteknikleri#dökümproseslerindebaryumalaşımları#dökümsektöründebaryumalaşımlarınınavantajları#metalurjidebaryumalaşımlarınınönemi#yüksekperformanslıbaryumalaşımlarıveergitmeteknolojileri

0 notes

Text

Yeşil Madencilik: Doğaya Saygılı Üretim Modelleri

Geleneksel madencilik faaliyetleri, çevreye önemli zararlar vermekte ve doğal kaynakların tükenmesine hızlandırmaktadır. Bu durum, iklim değişikliği, su kıtlığı ve biyolojik çeşitlilik kaybı gibi küresel sorunları daha da derinleştirmektedir. Yeşil madencilik, bu sorunlara çözüm arayan ve doğal kaynakları koruyarak sürdürülebilir bir gelecek hedefleyen yeni bir yaklaşım olarak öne çıkmaktadır. Yeşil Madenciliğin Temel İlkeleri - Çevresel Etkilerin En Aza İndirilmesi: Madencilik faaliyetlerinin çevresel etkilerini minimize etmek için teknolojik yenilikler, atık yönetimi sistemleri ve su tasarrufu gibi yöntemler kullanılmaktadır. - Yenilenebilir Enerji Kaynaklarının Kullanımı: Fosil yakıt tüketimini azaltmak ve karbon ayak izini düşürmek için rüzgar, güneş ve hidroelektrik gibi yenilenebilir enerji kaynaklarına geçiş yapılmaktadır. - Biyoçeşitliliğin Korunması: Madencilik faaliyetlerinin doğal habitatları ve biyolojik çeşitliliği olumsuz etkilememesi için önlemler alınmaktadır. - Toplumsal Sorumluluk: Yerel topluluklarla işbirliği yaparak, onların katılımını sağlayarak ve sosyal faydalar yaratacak projeler geliştirerek sürdürülebilir kalkınma hedeflenmektedir. - Sirküler Ekonomi İlkelerine Uygunluk: Atıkların minimize edilmesi, geri dönüşümün teşvik edilmesi ve kaynakların daha verimli kullanılmasıyla sirküler ekonomiye geçiş sağlanmaktadır. Yeşil Madencilik Uygulamaları - Su Yönetimi: Su tüketimini azaltmak, su kaynaklarını kirletmeyi önlemek ve su geri kazanımını teşvik etmek. - Atık Yönetimi: Madencilik sürecinde ortaya çıkan atıkların bertarafı, geri dönüşümü veya yeniden kullanımı için teknolojik çözümler geliştirmek. - Toprak Rehabiliti: Madencilik sonrası oluşan bozulmuş toprakların tekrar kullanılabilir hale getirilmesi için rehabilitasyon projeleri uygulamak. - Hava Kalitesi İyileştirme: Toz emisyonlarını azaltmak ve hava kirliliğini önlemek için filtreleme sistemleri ve diğer teknolojiler kullanmak. - Enerji Verimliliği: Enerji tüketimini azaltmak ve enerji verimliliğini artırmak için teknolojik yenilikler ve süreç optimizasyonu uygulamak. Yeşil Madenciliğin Faydaları - Çevresel Sürdürülebilirlik: Doğal kaynakların korunması, biyoçeşitliliğin artırılması ve iklim değişikliğiyle mücadeleye katkı sağlanması. - Ekonomik Sürdürülebilirlik: Yenilikçi teknolojilerin kullanılması, yeni iş imkanlarının yaratılması ve rekabet gücünün artırılması. - Toplumsal Sürdürülebilirlik: Yerel toplulukların yaşam kalitesinin artırılması, sosyal sorumluluk projelerinin geliştirilmesi ve sürdürülebilir kalkınmaya katkı sağlanması. Yeşil madencilik, doğal kaynakları koruyarak ve çevresel etkileri minimize ederek madencilik sektörünün sürdürülebilir bir geleceğe kavuşması için önemli bir adımdır. Bu yaklaşım, hem çevresel hem de ekonomik açıdan önemli faydalar sağlayarak gelecek nesillere daha yaşanabilir bir dünya bırakmayı hedeflemektedir. Read the full article

#atıkazaltma#AtıkYönetimi#biyoçeşitlilik#ÇevreDostuMadencilik#çevreseletki#çevreselizinler#doğalkaynaklar#doğalyaşam#ekolojikayakizi#ekosistem#endüstriyelsimbiyoz#GeriDönüşüm#güneşenerjisi#habitat#hammadde#hidroelektrikenerji#iklimdeğişikliği#işbirliği#kalkınma#karbonayakizi#kaynakverimliliği#küreselısınma#madenatıkları#madengerikazanımı#mineralkaynakları#Otomasyon#rüzgarenerjisi#seragazıemisyonları#sirkülerekonomi#suyönetimi

0 notes

Link

#yüksek sıcaklık dayanımı#VGCI#vermicular graphite cast iron#malzeme#metalürji#vermiküler grafitli demir döküm

0 notes

Text

Vermiküler Demir Nerelerde Kullanılır?

Vermiküler demir, metalurji ve döküm endüstrisinde geniş bir kullanım alanına sahip, yüksek performanslı bir malzemedir. Vermiküler grafitli dökme demir (VGCI-Vermicular Garphite Cast Iron) Gri dökme demir ve küresel grafitli dökme demir arasında bir özellik dengesi sunarak, mekanik dayanım, ısı iletkenliği ve düşük genleşme katsayısı gibi avantajlar sağlar. Bu nedenle birçok sektörde tercih edilmektedir.

Vermiküler Grafitli Dökme Demirin Kullanım Alanları Nelerdir?

1. Otomotiv Endüstrisi VGCI, yüksek sıcaklık ve mekanik gerilime maruz kalan otomotiv bileşenlerinde yaygın olarak kullanılır. Özellikle: - Silindir kapakları - Egzoz manifoldları - Fren diskleri - Şanzıman kubbeleri - Turbo kompresörler - Kamyon motor üniteleri gibi kritik parçaların üretiminde tercih edilmektedir. Yüksek ısıl iletkenliği ve düşük genleşme katsayısı sayesinde motor bileşenlerinin daha verimli çalışmasını sağlar. 2. Endüstriyel Uygulamalar Vermiküler dökme demir, sanayi makineleri ve hidrolik sistemlerde de önemli bir yere sahiptir. Özellikle: - Hidrolik parçalar - Büyük döküm parçalar - Cüruf potaları gibi yüksek dayanım gerektiren ekipmanların üretiminde kullanılır. Mekanik özelliklerinin et kalınlığına bağımlılığının düşük olması, büyük ölçekli dökümlerde avantaj sağlar. 3. Takım Tezgahları ve Makineler VGCI, yüksek stabilite ve düşük titreşim özelliği nedeniyle takım tezgahlarında kullanılır. İşleme hassasiyeti gerektiren bileşenlerde önemli bir malzeme olup: - Ana yatak olmayan elemanlar - Yüksek hızlı ve ağır hizmet tipi mekanizmalar bu malzemenin yaygın kullanıldığı alanlardır. 4. Demiryolu Endüstrisi Vermiküler grafitli dökme demir, yüksek sıcaklık dayanımı ve düşük genleşme katsayısı sayesinde demiryolu fren sistemlerinde önemli bir rol oynar. Özellikle: - Fren diskleri - Demiryolu motor bileşenleri gibi ısıl gerilime maruz kalan parçaların üretiminde tercih edilmektedir. 5. Cam ve Metal Döküm Kalıpları Yüksek sıcaklık stabilitesi ve aşınma direnci sayesinde: - Cam üretiminde kullanılan kalıplar - Metal döküm endüstrisinde büyük ölçekli kalıplar VGCI ile üretilerek uzun ömürlü ve dayanıklı hale getirilmektedir.

Vermiküler Grafitli Dökme Demirin Avantajları Nelerdir?

Vermiküler grafitli dökme demir, hem gri dökme demir hem de küresel grafitli dökme demir ile karşılaştırıldığında birçok üstün özelliğe sahiptir: Küresel Grafitli Dökme Demire Göre Avantajları: - Daha düşük genleşme katsayısı - Daha yüksek ısı iletkenliği - Daha iyi ısıl şok dayanımı - Daha düşük esneklik katsayısı - Yüksek sıcaklıklarda daha az bükülme - Daha iyi sönüm kapasitesi - Daha iyi dökülebilme ��zelliği Gri Dökme Demire Göre Avantajları: - Yüksek sıcaklıklarda daha az oksitlenme - Daha düşük hacimsel genleşme - Alaşım elementleri kullanılmadan daha yüksek mukavemet - Daha iyi süneklik ve tokluk - Mekanik özelliklerin et kalınlığına daha az bağımlı olması Vermiküler grafitli dökme demir, otomotivden demiryolu endüstrisine, takım tezgahlarından hidrolik sistemlere kadar geniş bir kullanım alanına sahip, dayanıklı ve verimli bir malzemedir. Yüksek sıcaklık dayanımı, düşük genleşme katsayısı ve iyi mekanik özellikleri ile birçok sektörde giderek daha fazla tercih edilmektedir. Bu avantajları sayesinde gelecekte döküm ve metal işleme sektörlerinde daha yaygın bir kullanım alanı bulması beklenmektedir. Read the full article

#ağırhizmettipimekanizmalar#camkalıpları#cürufpotaları#dayanıklımalzemeler#demiryolufrensistemleri#dökülebilmeözelliği#DökümEndüstrisi#dökümmalzemeleri#dökümparçaüretimi#düşükgenleşmekatsayısı#egzozmanifoldları#EndüstriyelUygulamalar#frendiskleri#hacimselgenleşme#hidrolikparçalar#ısıiletkenliği#ısılşokdayanımı#mekanikdayanım#metaldökümkalıpları#Metalurji#Mukavemet#oksitlenmedirenci#otomotivbileşenleri#sanayimakineleri#şanzımankubbeleri#silindirkapakları#sönümkapasitesi#Süneklik#takımtezgahları#tokluk

0 notes

Text

Dökümde Oksidasyon ve Cüruf Kontrolü

Dökümde oksidasyon ve cüruf kontrolü, kaliteli ve hatasız döküm parçaları elde etmek için kritik öneme sahiptir. Döküm, sıvı metalin kalıp boşluğuna dökülerek istenilen şeklin elde edildiği temel bir üretim yöntemidir. Ancak döküm sürecinde, metalin ergitilmesi ve kalıba dökülmesi sırasında oksidasyon ve cüruf oluşumu gibi istenmeyen durumlar ortaya çıkabilir. Oksidasyon, metalin havadaki oksijenle reaksiyona girerek metal oksitler oluşturmasıdır. Cüruf ise, metalin yüzeyinde biriken ve genellikle metal oksitler, silikatlar ve diğer safsızlıklardan oluşan bir tabakadır. Hem oksidasyon hem de cüruf oluşumu, döküm parçasının kalitesini olumsuz etkileyebilir, mekanik özelliklerini zayıflatabilir ve yüzey kusurlarına neden olabilir. Bu nedenle, döküm sürecinde oksidasyon ve cüruf kontrolü büyük önem taşır. 1. Oksidasyonun Döküm Sürecindeki Rolü Oksidasyon, sıvı metalin atmosferdeki oksijenle reaksiyona girerek metal oksitlerin oluşmasına neden olan bir süreçtir. Bu reaksiyonlar, metalin kimyasal bileşimini değiştirerek mekanik özelliklerini olumsuz etkileyebilir. Özellikle çelik dökümünde, oksidasyon sonucu oluşan oksitler, metalin iç yapısında zayıf noktalar oluşturarak çatlaklara ve diğer döküm hatalarına yol açabilir. 2. Cürufun Oluşumu ve Kontrolü Cüruf, döküm sırasında metalin yüzeyinde biriken oksitler, safsızlıklar ve diğer yan ürünlerin oluşturduğu bir tabakadır. Cürufun bileşimi ve viskozitesi, döküm kalitesini doğrudan etkiler. Uygun cüruf kontrolü, metalin saflığını artırarak istenmeyen inklüzyonların oluşumunu engeller. Cüruf kontrolü için kullanılan yöntemler arasında uygun cüruf yapıcıların eklenmesi ve cürufun düzenli olarak uzaklaştırılması bulunur. 3. Gaz Giderme Teknikleri Sıvı metalde çözünmüş gazlar, döküm sırasında gaz boşlukları ve poroziteye neden olabilir. Bu durum, döküm parçalarının mekanik dayanımını azaltır ve yüzey kalitesini bozar. Gaz giderme işlemleri, sıvı metalde çözünmüş gazların uzaklaştırılmasını sağlar. Yaygın gaz giderme teknikleri arasında inert gaz püskürtme, vakum uygulamaları ve flaks kullanımı bulunur. Özellikle alüminyum dökümlerinde, döner gaz giderme yöntemleri etkili sonuçlar vermektedir. 4. Deoksidasyon Yöntemleri Deoksidasyon, sıvı metalde çözünmüş oksijenin uzaklaştırılması işlemidir. Bu işlem, metalin oksijenle reaksiyona girerek istenmeyen oksitlerin oluşumunu engeller. Deoksidasyon için genellikle alüminyum, silikon ve kalsiyum gibi elementler kullanılır. Bu elementler, oksijenle reaksiyona girerek stabil oksitler oluşturur ve metalin saflığını artırır. 5. Kaliteyi Artırma Yöntemleri Döküm kalitesini artırmak için aşağıdaki yöntemler uygulanabilir: - Proses Parametrelerinin Optimizasyonu: Döküm sıcaklığı, döküm hızı ve soğuma oranı gibi parametrelerin optimize edilmesi, oksidasyon ve cüruf oluşumunu minimize eder. - Malzeme Seçimi: Daha az oksidasyona eğilimli alaşımların kullanılması, döküm kalitesini artırır. - Kalıp Tasarımı: Uygun kalıp tasarımı, metalin düzgün akışını sağlayarak oksidasyon riskini azaltır. - Çevresel Kontroller: Döküm ortamının kontrolü, özellikle atmosferdeki nem ve oksijen seviyelerinin düzenlenmesi, oksidasyon süreçlerini etkiler. Dökümde oksidasyon ve cüruf kontrolü, kaliteli ve hatasız döküm parçaları elde etmek için kritik öneme sahiptir. Bu kontrol, metalin ergitilmesi, dökülmesi ve katılaşması sırasında uygun yöntemlerin uygulanmasıyla sağlanabilir. Oksidasyonu azaltmak için inert gazlar veya vakum altında ergitme yapılabilir, metalin aşırı ısınmasından kaçınılabilir ve hızlı döküm teknikleri kullanılabilir. Cüruf oluşumunu engellemek için ise, ergitme sırasında uygun refrakter malzemeler kullanılabilir, cüruf temizleme işlemleri düzenli olarak yapılabilir ve döküm sistemleri cüruf tutucu özelliklere sahip olacak şekilde tasarlanabilir. Ayrıca, alaşım elementlerinin seçimi ve döküm parametrelerinin kontrolü de oksidasyon ve cüruf oluşumunu etkileyebilir. Tüm bu faktörlerin dikkate alınmasıyla, döküm sürecinde oksidasyon ve cüruf kontrolü sağlanabilir ve yüksek kaliteli döküm parçaları üretilebilir. Read the full article

#Cürufkontrolü#deoksidasyonyöntemleri#dökümhatalarınınönlenmesi#dökümkalitesiartırma#dökümprosesiyileştirme#Dökümdeoksidasyon#gazgidermeteknikleri#kimyasalreaksiyonoptimizasyonu#metalurjikreaksiyonlar#sıvımetaltemizleme

0 notes

Text

Kendi Kendini Onaran Kaplamalar ve Yenilikçi Kaplama Çözümleri

🌟Kendi Kendini Onaran Kaplamalar: Geleceğin Akıllı Malzemeleri🌟 🔍 "Hasar gören yüzeylerin kendi kendini onardığını hayal edin! Kendi kendini onaran kaplamalar, teknoloji ve malzeme biliminde devrim yaratıyor. Bu kaplamalar, otomotivden inşaata kadar birçok sektörde kullanılabilir ve bakım maliyetlerini azaltabilir, çevreye olan etkileri minimize edebilir. Bu yenilikçi teknolojilerin nasıl çalıştığını ve geleceğimizi nasıl şekillendireceğini keşfedin. 🚗🏢🔧" #KendiKendiniOnaranKaplamalar #AkıllıMalzemeler #Teknoloji #İnovasyon #MalzemeBilimi #GeleceğinTeknolojisi #Sürdürülebilirlik Kendi kendini onaran kaplamalar, modern mühendislik ve malzeme bilimi dünyasında önemli bir yenilik olarak öne çıkmaktadır. Bu kaplamalar, hasar gördüğünde kendi kendilerini onarabilme yetenekleri sayesinde malzemelerin ömrünü uzatmakta ve bakım maliyetlerini düşürmektedir. Aşınma direnci ve korozyon koruması gibi özellikleri ile dikkat çeken kendi kendini onaran kaplamalar, endüstriyel uygulamalardan günlük kullanıma kadar geniş bir yelpazede kullanılmaktadır. Aşınma ve korozyon, endüstriyel uygulamalarda malzemelerin ömrünü ve performansını olumsuz etkileyen önemli faktörlerdir. Bu nedenle, bilim insanları ve mühendisler, aşınma direnci ve korozyon korumasını artırmak amacıyla çeşitli kaplama teknolojileri üzerinde çalışmaktadır. Son yıllarda, sert kaplamalar ve kendi kendini onaran kaplamalar konusunda kaydedilen önemli buluşlar, bu alandaki gelişmeleri hızlandırmıştır. Sert Kaplamalar Sert kaplamalar, malzemelerin yüzeyine uygulanan ve aşınma, korozyon ve diğer çevresel etkilere karşı direnç sağlayan ince tabakalardır. Son yıllarda, sert kaplamalar konusunda birçok önemli buluş ve gelişme yaşanmıştır: - Karbon Bazlı Sert Kaplamalar: Elmas benzeri karbon (DLC) kaplamalar, yüksek sertlik, düşük sürtünme ve mükemmel korozyon direnci özellikleri ile öne çıkar. Bu kaplamalar, otomotiv, havacılık ve tıp endüstrilerinde yaygın olarak kullanılmaktadır. Son yıllarda, DLC kaplamaların kimyasal buhar biriktirme (CVD) ve fiziksel buhar biriktirme (PVD) yöntemleri ile üretiminde önemli ilerlemeler kaydedilmiştir. - Seramik Kaplamalar: Seramik kaplamalar, özellikle yüksek sıcaklıklarda ve aşındırıcı ortamlarda mükemmel performans gösterir. Alüminyum oksit (Al2O3), titanyum nitrit (TiN) ve krom nitrür (CrN) gibi seramik kaplamalar, takım tezgahları, motor bileşenleri ve elektronik cihazlarda yaygın olarak kullanılmaktadır. Son yıllarda, seramik kaplamaların mikroyapısının iyileştirilmesi ve nanoteknoloji kullanılarak daha homojen ve dayanıklı kaplamalar elde edilmesi konusunda önemli ilerlemeler kaydedilmiştir. - Multilayer (Çok Katmanlı) Kaplamalar: Çok katmanlı kaplamalar, farklı malzemelerin ince tabakalarının ardışık olarak biriktirilmesi ile elde edilir. Bu kaplamalar, yüksek sertlik, düşük sürtünme ve mükemmel korozyon direnci gibi özelliklere sahip olabilir. Özellikle TiN/TiCN/TiAlN ve Al2O3/TiC gibi kombinasyonlar, endüstriyel uygulamalarda büyük başarı göstermiştir. Kendi Kendini Onaran Kaplamalar Kendi kendini onaran kaplamalar, hasar gördüğünde kendi kendini onarabilen ve böylece kaplamanın ömrünü uzatan yenilikçi malzemelerdir. Son yıllarda, bu kaplamalar konusunda birçok önemli buluş ve gelişme yaşanmıştır: - Mikrokapsüllü Kaplamalar: Bu kaplamalar, mikroskopik kapsüller içerir. Hasar meydana geldiğinde, kapsüller parçalanır ve içerisindeki onarım ajanları çatlaktaki boşluğu doldurarak onarımı sağlar. Örneğin, poliüretan kaplamalar içerisine yerleştirilen mikrokapsüller, çatlak oluştuğunda reçine salarak onarımı gerçekleştirir. - Polimer Bazlı Kendi Kendini Onaran Kaplamalar: Polimer bazlı kaplamalar, zincirlerin yeniden düzenlenmesi veya çapraz bağların yeniden oluşması yoluyla kendi kendini onarabilir. Poliüretan, epoksi ve silikon bazlı polimerler, kendi kendini onaran kaplamaların geliştirilmesinde yaygın olarak kullanılmaktadır. Özellikle, hidrojen bağı içeren polimerler, yüksek onarım verimliliği ile dikkat çekmektedir. - Işıkla Aktive Olan Kendi Kendini Onaran Kaplamalar: Bu kaplamalar, UV ışığı veya görünür ışık yardımıyla kendi kendini onarabilir. Örneğin, UV ışığı altında çapraz bağların yeniden oluşması yoluyla onarım gerçekleştiren polimer kaplamalar, otomotiv ve elektronik sektörlerinde büyük ilgi görmektedir. - Sıvı Metal Mikro Damlacıkları İçeren Kaplamalar: Bu kaplamalar, hasar meydana geldiğinde elektrik iletkenliğini koruyan sıvı metal mikro damlacıkları içerir. Örneğin, sıvı metal (galyum-indiyum alaşımları) içeren polimer kaplamalar, elektronik cihazlarda kullanılmak üzere geliştirilmektedir. Uygulama Alanları ve Gelecek Perspektifler Sert kaplamalar ve kendi kendini onaran kaplamalar, özellikle otomotiv, havacılık, inşaat ve elektronik endüstrilerinde geniş bir uygulama yelpazesine sahiptir. Bu kaplamalar, malzemelerin ömrünü uzatarak bakım maliyetlerini azaltmakta ve performanslarını artırmaktadır. Gelecekte, bu kaplama teknolojilerinin daha da gelişmesi ve yeni malzemelerin keşfi ile aşınma ve korozyon direnci konusunda daha etkin çözümler sunulması beklenmektedir. Özellikle nanoteknoloji, biyomimetik ve akıllı malzemeler alanındaki ilerlemeler, bu kaplama teknolojilerinin daha da optimize edilmesine katkı sağlayacaktır. Sonuç olarak, kendi kendini onaran kaplamalar, malzeme bilimi ve mühendislik alanında önemli bir ilerleme kaydetmiş ve geniş bir uygulama yelpazesi ile endüstriyel süreçlerde devrim yaratmıştır. Bu yenilikçi kaplamalar, aşınma ve korozyon direncini artırarak malzemelerin ömrünü uzatmakta ve bakım maliyetlerini azaltmaktadır. Gelecekte, nanoteknoloji ve akıllı malzemeler alanındaki ilerlemelerle birlikte, kendi kendini onaran kaplamaların daha da geliştirilmesi ve yaygınlaşması beklenmektedir. Böylece, sürdürülebilir ve yüksek performanslı malzemelerin kullanımı artarak, endüstriyel süreçlerin verimliliği ve dayanıklılığı da önemli ölçüde iyileştirilecektir. Read the full article

0 notes

Text

Biyouyumlu ve Biyobozunur Malzemeler: Geleceğin Teknolojisi

🌟İki Boyutlu Malzemelerin Geleceği: Bilimin Yeni Sınırları🌟 🔬 "Geleceğin teknolojileri, kağıt inceliğinde ama çelik kadar güçlü malzemelerle şekilleniyor! İki boyutlu malzemelerin sırlarını keşfedin ve nanoteknolojinin dünyasında heyecan verici bir yolculuğa çıkın. Bu inanılmaz yenilikler, elektronik cihazlardan tıpta devrim yaratacak uygulamalara kadar geniş bir yelpazede hayatımızı değiştirecek.🌐📚 #İkiBoyutluMalzemeler #Nanoteknoloji #GeleceğinTeknolojileri #Bilim #Teknoloji #İnovasyon #BiyobozunurMalzemeler #biyobozunurplastikler #biyolojikuyumluluk #Biyomalzemeler #biyomedikalcihazlar #BiyomedikalUygulamalar #biyopolimerler #biyouyumlumalzemeler #çevredostumalzemeler #ilaçdağıtımsistemleri #KorozyonDirenci #MalzemeBilimi #Metalürji #nanokaplamalar #nanokompozitler #Nanoteknoloji #sürdürülebilirmalzemeler #tıbbiimplantlar #yenilenebilirmalzemeler #YeşilTeknolojiler 📘✨ Biyouyumlu ve biyobozunur malzemeler, günümüzde malzeme bilimi, metalürji ve nanoteknoloji alanlarında devrim yaratan bir teknoloji haline geldi. Bu malzemeler, özellikle tıbbi uygulamalarda ve çevre dostu çözümlerde büyük bir potansiyele sahip. Biyouyumlu malzemeler, vücut dokularıyla uyumlu olmaları sayesinde tıbbi implantlar ve biyomedikal cihazlarda kullanılırken, biyobozunur malzemeler doğada çözünebilme özellikleriyle sürdürülebilir bir gelecek sunuyor. Biyouyumlu Malzemeler: Tıbbi Uygulamalarda Metalürjinin Rolü Biyouyumlu malzemeler, vücutla uyumlu olan ve uzun süreli kullanımda herhangi bir olumsuz reaksiyona neden olmayan malzemelerdir. Bu malzemelerin geliştirilmesinde metalürji bilimi büyük bir rol oynar. - Titanyum Alaşımları: Titanyum, yüksek biyolojik uyumluluk ve korozyon direnci sayesinde tıbbi implantlar için en yaygın kullanılan malzemelerden biridir. Metalürji sayesinde titanyum alaşımlarının mekanik özellikleri optimize edilerek, kemik implantları ve diş protezleri gibi uygulamalarda kullanılıyor. - Magnezyum Alaşımları: Magnezyum, biyobozunur özellikleri sayesinde geçici implantlar için ideal bir malzemedir. Metalürji, magnezyum alaşımlarının çözünme hızını kontrol ederek, vücutta istenen süre boyunca dayanıklılık sağlıyor. - Demir Bazlı Alaşımlar: Demir bazlı alaşımlar, biyobozunur stentler gibi uygulamalarda kullanılıyor. Metalürji, bu alaşımların korozyon direncini artırarak, vücutta güvenli bir şekilde kullanılmasını sağlıyor. Biyobozunur Malzemeler: Çevre Dostu Çözümlerde Metalürjinin Katkısı Biyobozunur malzemeler, doğada çözünebilen ve çevre kirliliğini azaltan malzemelerdir. Bu malzemelerin geliştirilmesinde metalürji, özellikle alaşım tasarımı ve malzeme özelliklerinin optimize edilmesi açısından kritik bir rol oynar. - Biyobozunur Plastikler: Geleneksel plastiklerin aksine, biyobozunur plastikler doğada çözünebilir ve çevreye zarar vermez. Metalürji, bu malzemelerin dayanıklılığını artırarak, ambalaj ve tarım sektörlerinde kullanımını kolaylaştırıyor. - Biyobozunur Metalik Malzemeler: Magnezyum ve demir bazlı alaşımlar, biyobozunur özellikleri sayesinde geçici tıbbi implantlar ve çevre dostu ürünler için kullanılıyor. Metalürji, bu malzemelerin çözünme hızını kontrol ederek, uygulama alanlarını genişletiyor. Nanoteknoloji ve Biyomalzemeler Nanoteknoloji, biyouyumlu ve biyobozunur malzemelerin performansını artırmak için kullanılıyor. Nano ölçekteki malzemeler, yüzey alanı ve kimyasal reaktivite açısından üstün özelliklere sahiptir. - Nano Kaplamalar: Biyomedikal cihazların yüzeylerine uygulanan nano kaplamalar, bakteriyel enfeksiyonları önlemeye yardımcı oluyor. Metalürji, bu kaplamaların dayanıklılığını artırarak, uzun ömürlü kullanım sağlıyor. - Nano Kompozitler: Biyobozunur polimerlerle nano partiküllerin birleştirilmesiyle oluşturulan nano kompozitler, mekanik dayanıklılığı artırıyor. Metalürji, bu kompozitlerin üretim süreçlerini optimize ederek, performanslarını maksimuma çıkarıyor. Metalürji ve Biyomalzemelerin Geleceği Metalürji, biyouyumlu ve biyobozunur malzemelerin geliştirilmesinde kilit bir rol oynuyor. Özellikle alaşım tasarımı, malzeme özelliklerinin optimize edilmesi ve üretim süreçlerinin iyileştirilmesi, bu malzemelerin performansını artırıyor. Gelecekte, metalürji ve nanoteknoloji alanındaki gelişmeler, biyouyumlu ve biyobozunur malzemelerin kullanım alanlarını daha da genişletecek. Biyouyumlu ve biyobozunur malzemeler, geleceğin teknolojisi olarak kabul ediliyor. Bu malzemeler, tıbbi uygulamalardan çevre dostu çözümlere kadar geniş bir yelpazede kullanılıyor. Metalürji, bu malzemelerin geliştirilmesinde ve optimize edilmesinde kritik bir rol oynuyor. Biyouyumlu ve biyobozunur malzemeler, sürdürülebilir bir gelecek için büyük bir potansiyele sahip ve bu alandaki çalışmalar hızla devam ediyor. Read the full article

#BiyobozunurMalzemeler#biyobozunurplastikler#biyolojikuyumluluk#Biyomalzemeler#biyomedikalcihazlar#BiyomedikalUygulamalar#biyopolimerler#biyouyumlumalzemeler#çevredostumalzemeler#ilaçdağıtımsistemleri#KorozyonDirenci#MalzemeBilimi#Metalürji#nanokaplamalar#nanokompozitler#Nanoteknoloji#sürdürülebilirmalzemeler#tıbbiimplantlar#yenilenebilirmalzemeler#YeşilTeknolojiler

0 notes

Text

İki Boyutlu Malzemeler: Metalurji ve Malzeme Biliminde Yeni Ufuklar

İki boyutlu malzemeler, modern bilimin ve teknolojinin en çarpıcı keşiflerinden biri olarak karşımıza çıkmaktadır. Atomik düzeyde ince yapılarıyla büyük bir yüzey alanına, üstün mekanik dayanıklılığa ve eşsiz elektriksel iletkenlik özelliklerine sahip bu malzemeler, grafen gibi örnekleriyle bilim dünyasında devrim yaratmıştır. Metalürji, malzeme bilimi ve nanoteknoloji gibi birçok disiplin, bu malzemelerin sınırlarını keşfetmek için hızla ilerlemekte ve onların sunduğu potansiyelden yararlanmayı hedeflemektedir. Elektronik cihazlardan enerji depolamaya, biyomedikal uygulamalardan çevresel çözümlere kadar geniş bir kullanım yelpazesine sahip olan iki boyutlu malzemeler, geleceğin teknolojisinin temel taşlarından biri olmaya adaydır. 1. İki Boyutlu Malzemelerin Tanımı ve Genel Özellikleri İki boyutlu malzemeler, atomik düzeyde kalınlığa sahip, yüzey alanı genişliği ile dikkat çeken malzemelerdir. Bu malzemeler, yüksek mekanik dayanım, esneklik, elektriksel ve termal iletkenlik gibi üstün özelliklere sahiptir. Grafen gibi karbon tabanlı malzemeler, bu alandaki çalışmaların öncüsüdür. 2. Metalürji ve Malzeme Bilimi Açısından Önemi Metalürji ve malzeme bilimi, iki boyutlu malzemelerin atomik yapısını, kristal kafes düzenini ve arayüz özelliklerini anlamada kritik rol oynar. Özellikle enerji depolama ve süperkapasitörlerin geliştirilmesinde bu malzemeler, yüksek verimlilik sağlamaktadır. 3. Nanoteknolojide Çığır Açan Uygulamalar İki boyutlu malzemeler, nanoteknoloji alanında birçok yenilikçi uygulamaya sahiptir: - Elektronik Cihazlar: Grafen ve molibden disülfür, daha ince, esnek ve enerji tasarruflu elektronik devrelerin üretiminde kullanılır. - Enerji Depolama: Süperkapasitörler ve bataryalarda, bu malzemeler yüksek enerji yoğunluğu sunar. - Sensör Teknolojileri: Gaz, nem ve biyolojik maddelerin tespiti için iki boyutlu malzemeler kullanılarak ultra hassas sensörler geliştirilmiştir. 4. Biyomedikal ve Çevresel Uygulamalar İki boyutlu malzemeler, biyomedikal alanda ilaç taşıyıcılar ve biyosensörler olarak büyük bir potansiyele sahiptir. Aynı zamanda çevre dostu ve geri dönüştürülebilir olmaları sayesinde sürdürülebilir üretim süreçlerinde kullanılmaktadır. 5. Endüstriyel ve Araştırma Trendleri Metalurji ve nanoteknolojide iki boyutlu malzemelere yönelik artan ilgi, gelecekte bu malzemelerin ticari ürünlere dönüşme hızını artıracaktır. Araştırmalar, hafif ve dayanıklı yapıların havacılık, otomotiv ve inşaat sektörlerinde yaygın kullanımını öngörmektedir. Sonuç olarak, bu malzemeler, sahip oldukları benzersiz özellikleriyle bilimsel ve endüstriyel dünyada yeni ufuklar açmaya devam etmektedir. Bu malzemeler, sadece daha güçlü, hafif ve verimli teknolojiler geliştirilmesine değil, aynı zamanda sürdürülebilir ve çevre dostu çözümlerin ortaya çıkmasına da olanak sağlamaktadır. Metalürji, malzeme bilimi ve nanoteknoloji gibi disiplinlerdeki ilerlemeler, bu malzemelerin kullanımını daha da çeşitlendirmekte ve yaygınlaştırmaktadır. İki boyutlu malzemelerin araştırılması ve geliştirilmesi, geleceğin teknolojik gelişiminde bir katalizör görevi üstlenecek ve insanlık için yeni bir çağ başlatacaktır. Read the full article

0 notes