Don't wanna be here? Send us removal request.

Text

Kasten mit dem IGM Zinkenfräsgerät FD300

Kasten mit dem IGM Zinkenfräsgerät FD300

Leider weiß ich nicht mehr, wer dieses Teil verkauft hat. Das ist aber nicht so wichtig, da es oft angeboten wird. Das Paket war komplett und ich war sehr neugierig, damit zu arbeiten. Denn ich habe auch schon mit dem Zinkenfräsgerät von Festool gearbeitet. Deshalb bin ich mit dem Ergebnis der Arbeit vertraut. Kann diese Maschine das auch? Für relativ wenig Geld?

Basis-Ausstattung

Ähnlich wie bei der Zinkenfräse von Festool sind verschiedene Schablonen als Zubehör erhältlich. Nur die Formen unterscheiden sich. Die richtigen Fräser sind bereits in der Basis enthalten. Bei Festool muss man die noch sehr teuer bezahlen. Ich habe mir die 300er gekauft, nur um zu sehen, wie das Ergebnis wird. Der 600er für große Teile ist nicht viel teurer. Die Montage ist gut beschrieben. Man darf nicht das Beste vom Material erwarten, aber es ist alles solide zusammengebaut.

Holzauswahl

Im Fräskurs bei Heiko Rech im Saarland wurde als Übungsstück auch ein Kasten mit der Schablone gebaut. Das war schon sehr gut. Damit man die Holzverbindung auch gut sehen kann, macht es Sinn, 2 verschiedenfarbige Holzarten zu verbinden. Ich habe mich für die nordamerikanische Weißeiche und für die Seitenwand für Meranti entschieden.

Teststücke

Ohne Test geht es nicht. Hier habe ich ein Stück Fichtenleimholz mit einer gleichartigen Platte gefräst und die Passgenauigkeit der Verbindung getestet. Die Feineinstellung der Fräshöhe bzw. Frästiefe ist wichtig und hängt auch von der Art der Verbindung ab.

Eiche fräsen

Die mitgelieferten Fräser sind zwar nicht von bester Qualität. Aber das Fräsergebnis ist sehr gut. Keine Ausrisse, keine Brandflecken.

Form fräsen und Nut für den Boden

Der Kasten soll etwas verschönert werden. Eine Fräsung an der Unterseite in Längsrichtung erzeugt den Eindruck von "Füßen" an den Ecken des Kastens. Die Rundung ist nur eine optische Aufwertung ohne praktischen Nutzen. Die Nut ist für den Boden bestimmt. Sie kann sehr einfach mit einer Tischsäge als verdeckter Schnitt in der Breite der Bodenstärke ausgeführt werden.

Montage

Nun, Montage ist vielleicht etwas übertrieben. Zinken mit Leim versehen und zusammenstecken. Das war's. Gut, noch den Boden in die Nut legen... Bei dieser Art der Verbindung waren wahrscheinlich keine Schraubzwingen nötig, aber die habe ich eine Stunde lang eingesetzt. Und fertig war der Kasten.

Ölen

Nach dem Schleifen der Oberflächen habe ich die Flächen des Kastens noch geölt, um die Farben der Hölzer noch etwas zu verstärken. Bei den verschiedenen Holzarten ist das ganz gut gelungen. Die Zinkenfräse habe ich inzwischen wieder verkauft. Ich habe auf Dauer keinen Bedarf dafür. Für diejenigen, die Interesse an schönen kleinen Projekten wie diesem haben, kann ich das Gerät für diesen Preis nur empfehlen. Read the full article

0 notes

Text

Staubsaugerbrand

Staubsaugerbrand

Nie hätte ich mir ohne eigene Erfahrung vorstellen können, dass Menschen bei einem "harmlosen" Brand ums Leben kommen. Und es war meine eigene Schuld. Mein Staubsauger fing beim Fräsen plötzlich Feuer. Ich bemerkte es erst durch die wirklich außergewöhnliche Rauchentwicklung des Staubsaugers. Sofort rannte ich zum Feuerlöscher am Grill, um den Brand zu löschen. Das waren knapp 20 Meter hin und zurück. In dieser kurzen Zeit kam bereits dichter Rauch aus der Werkstatt. Blind hielt ich den Schlauch des Feuerlöschers in Richtung Staubsauger. Ich atmete den Rauch nur einmal ein und schon bekam ich keine Luft mehr. Trotzdem riss ich den noch rauchenden Staubsauger unter dem Tisch hervor und trug ihn nach draußen. Meine Augen tränten und ich war immer noch außer Atem.

Auswirkungen eines Pulverlöschers

Es war cool, als einziger im Park einen Feuerlöscher am Grill zu haben. Da kann ja nicht viel passieren. Und ja, die Idee ist auch sehr gut. Aber man muss es richtig machen und nicht so halbherzig, wie ich es gemacht habe. Pulverlöscher gibt es überall für sehr wenig Geld. Also habe ich extra einen Schrank dafür gebaut, in der Nähe des Grills. In der trügerischen Sicherheit, das Richtige zu tun. Nur 2 Dinge sind völlig falsch! 1. Pulverlöscher (nie wieder!) Ein Pulverlöscher kann zwar einen kleinen Brand löschen, aber das Pulver zerstört auch alle Metallteile in der Umgebung, auf denen es liegen bleibt. Es ist ein unglaublicher Aufwand, alle Teile wieder zu reinigen. 2. Lagertemperatur Feuerlöscher sind selten frostsicher. Sollte es im Winter zu einem Brand kommen, kann es sein, dass der Feuerlöscher nicht funktioniert!

unlaublich Stellen von Schäden

Selbst die Spannzangen meiner Oberfräsen waren angegriffen worden. Damit hätte ich nie gerechnet. Eine komlette Woche habe ich in der Werstatt jedes Teil abgewaschen und trotzdem habe ich im Laufe der Zeit bis heute noch rostende Teile gefunden. Bei Hausbränden kann auch der Wasserschaden größer sein als der Brandschaden. Dies habe ich hier erleben können.

zur Ursache des Brandes

Dummheit und Faulheit! "Der Fräser macht diese Nut noch!" Wider besseres Wissen habe ich mit diesem stumpfen Fräser noch eine Nut gemacht. Höchste Drehzahl natürlich. Meine Absaugung ist ja sehr gut. Beim Fräsen habe ich noch nichts gemerkt, außer den Brandflecken im Holz. War aber egal, weil nicht sichtbar. Beim Fräsen haben sich die Späne entzündet und sind in den Staubsauger gesaugt worden. Der hat natürlich das Feuer im Inneren noch mehr angefacht. Hätte ich doch nur den anderen Fräser genommen oder/und diesen Fräser neu geschliffen. Kleine Ursache, große Wirkung.

Fazit

Nach diesen Erfahrungen habe ich bei einer Fachfirma in Kleve neue Feuerlöscher gekauft. Für jede Hütte einen und frostsicher. 6 kg Schaumlöscher einer Markenfirma!!! Diese werden alle 2 Jahre von der Fachfirma überprüft. Und... jeder im Haus weiß jetzt, wie man mit einem Feuerlöscher umgeht. Read the full article

0 notes

Text

Mafell DDF 40 - Erfahrungen

Mafell-DDF-40

Ich gebe hier nur meine eigenen Erfahrungen mit dieser Maschine wieder. Dies ist keine Bewertung der Leistung, Qualität oder fehlender Anwendungen. Im Jahr 2019, nach der Einführung der Mafell DDF-40, habe ich diese Maschine gekauft. In der Annahme und Hoffnung, diese Maschine für Dinge einsetzen zu können, die eine Festool DF 500 DOMINO oder eine Lamello ZETA P2 nicht kann. Der Preis für die Maschine betrug damals Eiro 1.030,00 bei einem großen Online-Händler. Heute kostet die Maschine bereits über Euro 1.200,00 !!!

Lieferumfang

Die Maschine selbst war im Lieferumfang recht großzügig ausgestattet. Fräser und Dübel für den Anfang waren gleich dabei. Auch nützliche Kleinigkeiten wie Gummiunterlage und Zubehör für diese Fräse. Eigentlich hatte ich keinen direkten Bedarf für diese Doppeldübelfräse. Aber nach einem Test bzw. einer Vorstellung durch einen bekannten Tischlermeister im Netz hat mich diese neugierig gemacht.

Anpassung Elektroanschluss

Da ich mit dem Festool-Saugsystem arbeite ist das Anschlusskabel der Mafell DDF 40 für mich unbequem. Deshalb habe ich gleich den Festool Umbausatz eingebaut. Das geht sehr einfach.

erster Einsatz

Für den ersten Test habe ich 2 Holzstücke mteinander verbunden. Diese Arbeit unterscheidet sich in keiner Weise zum Einsatz mit der Festool DF 500 oder mit der Lamello ZETA P2. Anzeichnen und fräsen... Ach ja, die passenden Fräser einsetzen nicht vergessen. Dies soll nur ein "Schnellschuss" werden; also ohne jede Anforderung.

mein Eindruck

Die Maschine macht, was sie soll. Ein oder zwei Dübel für eine lagerichtige Verbindung ins Holz treiben. Das Ergebnis überzeugt. Nur wenn man schon eine oder zwei Dübelfräsen hat, macht die Mafell DDF 40 keinen Sinn mehr. Die Holzdübel sind vielleicht billiger als Festool DOMINOS, aber teurer als Lamellos. Wenn ich mich zwischen den 3 Maschinen für eine entscheiden müsste, wäre es mit Abstand die Lamello ZETA P2. Zumal der Preisunterschied nicht sehr groß ist. Im übrigen habe ich die Maschine kurz nach dem Test gleich wieder verkauft. Read the full article

0 notes

Text

Lamello P-14 / P-15 von TEMU aus China

Lamello P-14 / P-15 von TEMU aus China

Ich habe lange warten müssen. China liegt ja nicht um die Ecke. Ich arbeite sehr gerne mit der Lamello ZETA P2 und dem System P-14 / P-15. Einziger Nachteil ist der hohe Preis der Elemente bei deutschen Anbietern. Das Geld habe ich riskiert und beide Varianten bei TEMU in China bestellt.

lohnt sich TEMU für Holzwerker?

Beide Verbindungen, sowohl die P-14 als auch die P-15 halten einwandfrei, der Inbusschlüssel passt problemlos. Ich habe schon oft in TEMU gestöbert, um brauchbare Teile für die Holzbearbeitung zu finden. Immer wieder stolperte ich über den TEMU-Preis und dachte: "Dieser Preis ist unmöglich. Im Vergleich zu den Anbietern in Deutschland". Dann fragt man sich, woran das liegen kann. Mehr als 50% billiger!

Mein Fazit

Die CLAMEX kosten bei TEMU Euro 0,31 / Paar, die TENSO Euro 0,36 / Paar. Im Sautershop kostet ein Paar CLAMEX Euro 1,63 / Paar !!! Der Tenso knapp Euro 1,00. Das ist der FÜNFFACHE Preis gegenüber Temu für die CLAMEX. Ja, kaum zu glauben... Bevor ich wieder etwas für mein Hobby brauche, schaue ich zuerst bei TEMU. Hier der Link zu meiner Bestellung: P-14 / P-15 Preise sind immer tagesabhängig... Read the full article

0 notes

Text

Lamello P-14 / P-15 von TEMU aus China

Lamello P-14 / P-15 von TEMU aus China

Ich habe lange warten müssen. China liegt ja nicht um die Ecke. Ich arbeite sehr gerne mit der Lamello ZETA P2 und dem System P-14 / P-15. Einziger Nachteil ist der hohe Preis der Elemente bei deutschen Anbietern. Das Geld habe ich riskiert und beide Varianten bei TEMU in China bestellt.

lohnt sich TEMU für Holzwerker?

Beide Verbindungen, sowohl die P-14 als auch die P-15 halten einwandfrei, der Inbusschlüssel passt problemlos. Ich habe schon oft in TEMU gestöbert, um brauchbare Teile für die Holzbearbeitung zu finden. Immer wieder stolperte ich über den TEMU-Preis und dachte: "Dieser Preis ist unmöglich. Im Vergleich zu den Anbietern in Deutschland". Dann fragt man sich, woran das liegen kann. Mehr als 50% billiger!

Mein Fazit

Die CLAMEX kosten bei TEMU Euro 0,31 / Paar, die TENSO Euro 0,36 / Paar. Im Sautershop kostet ein Paar CLAMEX Euro 1,63 / Paar !!! Der Tenso knapp Euro 1,00. Das ist der FÜNFFACHE Preis gegenüber Temu für die CLAMEX. Ja, kaum zu glauben... Bevor ich wieder etwas für mein Hobby brauche, schaue ich zuerst bei TEMU. Hier der Link zu meiner Bestellung: P-14 / P-15 Preise sind immer tagesabhängig... Read the full article

0 notes

Text

Unterflur-Zugsäge ERIKA 85

Unterflur-Zugsäge ERIKA 85

Dies ist keine Bewertung dieser Tischkreissäge im technischen Sinne. Vielmehr handelt es sich um meine eigenen Erfahrungen, die ich leider machen musste. In meiner kleinen Werkstatt habe ich ein großes Platzproblem. Dort stehen unter anderem der CMS-Frästisch, die Festool-Kappsäge KS 120 und auch die Bosch-Tischkreissäge GTS 10 XC. In einem Gespräch mit einem Tischlermeister empfahl mir dieser, meine beiden Geräte (Kapp- und Tischkreissäge) gegen eine Unterflur-Zugsäge ERIKA 85 auszutauschen. Damit hätte ich den Platz für die Kappsäge wieder frei. Logisch, dachte ich mir und bestellte die Tischkreissäge. Natürlich mit allem Zubehör... Gesamtpreis für diese Säge war über Euro 5.000,00 !!! Und das für eine Bautischkreissäge!

Tausch gegen meine "alte" Bosch Tischkreissäge

Beide Maschinen, die Kappsäge KS 120 und auch die BOSCH GTS 10 XC hatte ich für wenig Geld verkauft. Sollte schnell weg. Böser Fehler... Die ERIKA ist länger als die Bosch Tischkreissäge. Denn bei der Erika fehlt die ausziehbare Verlängerung. Anfangs war ich mit den Maßen noch einverstanden, aber bei der ersten Benutzung war ich sehr enttäuscht. Der Schnitt war ok. Aber nicht besser als mit meiner alten BOSCH! Viel schlimmer war das Schneiden mit der Zugfunktion. Völlig unpraktisch und durch den unhandlichen Zugknopf sehr schwierig und unbequem. Die Absaugung war schlechter als bei der Bosch-Tischsäge. Die Absaugung am Sägeblatt war regelmäßig verstopft, weil sie zu klein dimensioniert war. Und ich musste immer unter den Tisch kriechen. Das Drehen der Maschine war mir zu schwer.

Sägeblattwechsel bei der ERIKA 85

Über 5.000,00 Euro habe ich für diese Maschine bezahlt! Und jetzt muss ich unter den Tisch kriechen, um das Sägeblatt zu wechseln??? Immer mehr ärgerte ich mich über meine eigene Entscheidung, dieses Teil gekauft zu haben! Wenn ich mir dann noch die ganze spartanische Ausstattung dieser hochgelobten Tischkreissäge anschaue, komme ich mir einfach nur dumm vor. Anscheinend hat sich über die Jahre der Name "ERIKA" als beste Tischkreissäge unter den Holzwerkern herumgesprochen. Dem kann ich persönlich nur widersprechen.

Längsanschlag

Der Längsanschlag ist in der Standardausführung nicht enthalten. Teures Extra. Der Multianschlag soll diese Funktion beinhalten. Nur, der Längsanschlag muss hinten UND vorne befestigt werden. In meiner so kleinen Werkstatt ein echtes Unterfangen, da ich die Maschine drehen muss. Meine Enttäuschung wurde immer größer...

mein Fazit

Für viele Holzwerker mag die ERIKA 85 die beste Unterflursäge sein. Aber nicht für mich. Viel zu teuer und aus meiner Sicht mit vielen Nachteilen. Angefangen von der schwierigen Zugfunktion, der Absaugung und dem Sägeblattwechsel. Die 90-Grad-Winkelfunktion mag ja sehr vorteilhaft sein, was die Genauigkeit angeht. Aber dafür so viel Geld bezahlen? Nein. Ich mache dem Schreinermeister keinen Vorwurf, dass er mir eine falsche Empfehlung gegeben hat. Aber die Theorie stimmte nicht mit der Praxis überein. Neben dem Mafell Duodübler DDF 40 war dies mein größter finanzieller Reinfall. Hier noch ein Link zu einem Test der Tischsäge in Youtube. Dort werden tatsächlich auch die Mängel angesprochen. Allerdings fand ich den Schluss "schön geredet".. Read the full article

0 notes

Text

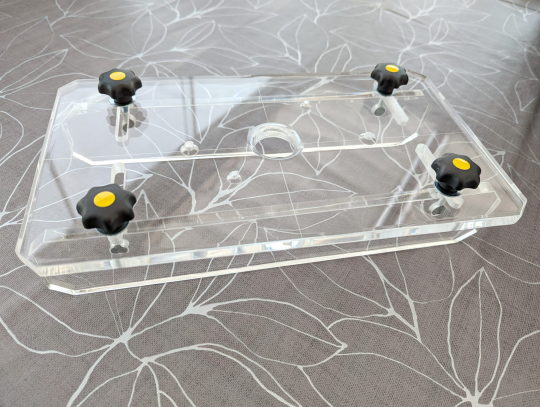

Spannrahmen für das CMS OF-2200

Spannrahmen für das CMS OF-2200

Vorab: Diese Idee stammt nicht von mir. Heiko Rech, der im Internet sehr bekannt ist, hatte diesen Rahmen vorgestellt. Ich habe seinen Beitrag dazu nicht mehr gefunden. Ich habe aber noch Fotos vom Bau und kann mich noch an Details erinnern. Ein Besucher meiner Webseite hatte mich um Informationen gebeten, da ich kürzlich den Bau eines Fräsanschlages für die CMS von Festool beschrieben hatte.

Ahorn als Grundlage

Vom Wohnzimmertisch hatte ich noch Reste von Ahorn. 30mm dick. Der Querschnitt des Rahmens beträgt 30x30mm. Die Maße selbst sind durch den vorhandenen Rahmen des Festool CMS OF 2200 vorgegeben. Es ist gut, dass die Innenseite des Festool-Rahmens einen 90-Grad-Winkel hat. Allerdings muss der Holzrahmen asymmetrisch geschnitten werden, um die Kräfte beim Spannen gleichmäßig zu verteilen.

Befestigung des Rahmens

Diese "Schrägen" habe ich mit der Bosch-Tischsäge geschnitten. Eigentlich mehr nach Gefühl. Ahorn lässt sich sehr gut bearbeiten. Kaum Ausrisse und immer eine glatte Oberfläche. Der Alurahmen des Frästisches ist relativ dick, so dass man gut Blechschrauben zur Befestigung des Holzes verwenden kann. Die Löcher im Holz habe ich mit meinem Bosch-Bohrständer gebohrt. So sind sie mit einer Vorlage ausrissfrei und senkrecht.

Befestigung des Rahmens

Die Löcher im Aluminiumrahmen müssen entsprechend vorgebohrt werden. Nach dem Bohren der Löcher in den Holzrahmen. Durch die Löcher im Holz habe ich den Rahmen vorgebohrt. Eng anliegende Löcher. Der Holzrahmen wird mit Blechschrauben im Aluminiumrahmen befestigt. Den Überstand der Schrauben unter dem Rahmen habe ich mit der "Flex" geglättet. Jetzt passt der Rohrahmen und es fehlen nur noch die T-Nut-Schienen. Diese gibt es sehr günstig im Internet. Nicht in den bekannten Fachgeschäften, dort ist der Preis meist doppelt so hoch. Die T-Nut-Schiene wird ebenfalls mit Senkschrauben in ausreichender Anzahl befestigt. Die Bohrungen in den T-Nut-Schienen sind natürlich versenkt. Die Schrauben dürfen die Bewegung der Schraubenköpfe nicht behindern. Die Höhe des Holzrahmens mit T-Nut-Schiene sollte die Oberfläche des Frästisches nicht überschreiten. Es ist aber kein Problem, wenn der Holzrahmen 1 bis 2 mm tiefer liegt. Vielleicht noch ein Wort zum Festool CMS. Das war damals eines der besten Systeme auf dem Markt. Und ja, ich hatte mir auch die sogenannte CMS-Tischkreissäge zugelegt (CMS TS-55). In der Annahme, die eingesetzte Tauchsäge auch für andere Zwecke verwenden zu können. Doch die CMS hat sich stark verändert und moderne Festool-Tauchsägen passen nicht mehr unter die "alte" CMS. Außerdem gibt es die CMS nicht mehr neu zu kaufen. Ich habe den CMS-Frästisch behalten, weil er meine Anforderungen als kleiner Holzwerker voll erfüllt. Ich hatte bereits einen Nachbau aus der Zeitschrift Holzwerken fertiggestellt, als ich feststellen musste, dass der Frästisch (meiner Meinung nach) einfach nur Schrott ist. Ein Frästisch ist praktisch für kleinere Dinge, aber er kommt nicht an eine einfache Tischfräse heran. Wenn ich mehr Platz hätte, wäre das meine nächste Maschine. Read the full article

0 notes

Text

Hängeschrank massiv Eiche

Hängeschrank massiv Eiche

Diesen Hängeschrank aus Eichenleimholz habe ich als Teil des neuen TV-Sideboards gebaut. Der Hängeschrank ist komplett aus 20 mm Eiche Leimholz mit durchgehenden Lamellen. Wie auch die anderen bereits fertigen Möbelteile. In diesem Hängeschrank wird das Synology NAS seinen Platz finden. Das primäre System. Ein zweites, in Echtzeit gespiegeltes System befindet sich außerhalb des Hauses; sicher verwahrt. Der Vorgänger dieses Wandschranks hatte auch Schiebetüren.

Rahmen

Es gibt keine stumpfen Ecken. Die Ecken werden auf Gehrung geschnitten. Verbindung mit Lamello Clamex P14. Sehr schöne und saubere Verbindung. Der Rahmen wird nicht stark belastet. Die Rückwand besteht ebenfalls aus 20 mm Material, da die Verbindung zur Wand mit Schrauben hergestellt wird.

Beschläge Schiebetüren

Die Beschläge von Hettich sind einfach gut. Für die Schiebetüren verwende ich den Beschlag SlideLine 55 Plus. Das Vorgängersystem ist leider nicht höhenverstellbar. Deshalb dieses System. Außerdem ist hier nur eine Laufschiene erforderlich, da sich die Türen nicht kreuzen.

Beschläge

Die Bohrungen für die Beschläge mache ich mit Festool Forstnerbohrern. Diese sind sehr gut und rechnen sich trotz des hohen Anschaffungspreises. Die "billigen" sind nach wenigen Bohrungen stumpf oder verglüht. Die anderen Bohrungen sind 5 mm Löcher für die Euroschrauben, mit denen die Beschläge im Holz befestigt werden.

Einlassgriffe Türen

Einfache quadratische Türgriffe aus gebürstetem Stahl. Einfach zu montieren.

Kabeldurchlass

Das Synology NAS benötigt 3 Leitungen. Eine Stromversorgung und zwei Netzwerkkabel. Es sind auch 2 zusätzliche SSD-Caches installiert. Lohnt sich. Dafür muss ein Durchlass gefräst werden.

Lackierung

Dieser Hängeschrank ist wie alle anderen Möbelteile mit OSMO gewachst. Die zeitaufwendigste Arbeit. Wegen der Trocknungszeit.

Zusammenbau

Die schönsten Momente in einem Projekt. Warum? Weil sich dann zeigt, ob alle vorherigen Arbeitsschritte richtig waren. Und das waren sie. Der Schrank passt in alles und lässt sich leicht an die Wand schrauben. Read the full article

0 notes

Text

Schreibtisch massiv Eiche

Schreibtisch massiv Eiche

Diesen Schreibtisch habe ich als Teil des neuen Sideboards für den Fernseher gebaut. Der Tisch ist komplett aus 20 mm Eiche Leimholz mit durchgehenden Lamellen. Keilgezinkte Eiche werde ich nie wieder verwenden. Für langes Arbeiten am PC ist dieser Tisch nicht geeignet, da er doch recht kompakt in seinen Abmessungen ist. Aber für 1-2 Stunden täglich ist dieser Tisch sehr gut. Der alte Schreibtisch war ähnlich gebaut. Allerdings aus beschichteter Spanplatte. Hier wollten wir einfach was "echtes".

Anforderungen

Der Schreibtisch muss unseren Anforderungen entsprechen: - ausreichende Arbeitsfläche - verdeckte Kabelführung - Halterung für den PC - Kabeldurchlässe - Schubladen mit "push to open" Konstruiert habe ich den Schreibtisch üblicherweise mit Sketchup. Dieser Entwurf ist schon etwas älter.

Zuschnitt

Gerade weil Holz so teuer ist, wäre zu viel Verschnitt sehr teuer. Um den Verschnitt so gering wie möglich zu halten, habe ich ein "Plattenprogramm", das mir anhand der Maße und der Maserungsrichtung den optimalen Zuschnitt vorgibt. Diesen Plan habe ich auch dem Holzhändler für den Zuschnitt zur Verfügung gestellt. Der "Sägemeister" hat mir dann die Teile exakt zugeschnitten. Ohne Ausrisse und/oder Brandspuren. Zumal dann die Zuschnitte bequem ins Auto passen.

Holzverbindungen

Früher habe ich Holzverbindungen immer mit dem DOMINOS von Festool gemacht. Eine andere Möglichkeit kannte ich noch nicht. Bis ich die Lamello-Verbindungen entdeckt habe. Einfach herrlich einfach. Seit ich mit der Lamello Zeta P2 arbeite, ist die Festool DOMINO völlig in den Hintergrund getreten. Mit der Lamello Zeta P2 kann ich auch wieder lösbare Holzverbindungen mit dem "P"-System herstellen. Entweder über eine Drehverbindung oder über eine Klemmverbindung, wobei ich auf den Einsatz von Schraubzwingen verzichten kann.

Halterung für den PC

Nur für diese Verbindungen verwende ich die normalen Lamellos zum Kleben. Die anderen Verbindungen mache ich mit Lamello Clamex P14. Etwas mehr Arbeit, aber die Verbindungen sind jederzeit wieder lösbar. Wenn der Schreibtisch nicht mehr gebraucht wird, kann ich das Holz ohne weitere Schäden wiederverwenden. Gerade heute habe ich neue Clamex P14 Verbinder bei TEMU bestellt. Für nur 1/3 des Preises in Deutschland!!! Kein Wunder, dass immer mehr Leute online bestellen, wenn hier solche Preise verlangt werden.

Durchlässe fräsen

In die Rückwand des Schreibtisches fräse ich mit einer Schablone die erforderlichen Durchlässe. So klein wie möglich, so groß wie nötig. Vorsicht! Nur mit scharfem Werkzeug! Brandflecken bekommt man nur sehr schwer wieder weg. Wenn überhaupt. Und natürlich wegen der Brandgefahr des Staubsaugers durch aufgesaugte Glut.

Kabeldurchführung Tischplatte

Auch hier ist eine Kabeldurchführung vorzusehen. Dieser wird jedoch größer sein. Der Router und der Switch benötigen einige Netzwerk- und Stromanschlüsse. Dafür wird eine rechteckige Öffnung mit Abdeckung in die Tischplatte gemacht.

Oberflächenbehandlung

Jetzt kommt der eher unangenehme Teil der Arbeit. Unangenehm deshalb, weil ich die Trocknungszeit des Wachses nicht wirklich beeinflussen kann. Dadurch verlängert sich die Bauzeit um 2 Tage. Zuerst muss die Oberfläche abgeschliffen werden. Das macht noch Spaß. Dann kommt die erste Schicht, so dünn wie möglich! 12 Stunden trocknen lassen. Die Oberfläche leicht anschleifen und eine weitere Schicht auftragen. Dann mit einem Filz glätten. OSMO Hartwachs für den Anstrich verwenden.

Auszüge Schubladen

"Push to open" gilt auch hier. Wie beim Sideboard. Die Auszüge habe ich wieder bei teleskopschienen24.de gekauft. Sehr gute Ware und einfach zu montieren.

Schubladen

Hier baue ich einfache Schubladen mit Einschubboden. Leicht und schnell zu bauen. 5mm Rückwand in weiß.

Zusammenbau

Nach dem Trocknen des Wachses und der Montage der Schubladenhalter war der Zusammenbau des Schreibtisches schnell erledigt. Zumal ich keine Schraubzwingen brauchte. Die Lammello P14 Verbindungen halten bombenfest. Übrigens habe ich die Seitenwände des Schreibtisches unten 4mm angefräst. So sind "Füße" entstanden, die den Druck gleichmäßig auf 4 Punkte verteilen. Zum Schutz des Bodens habe ich noch Filzstreifen angebracht.

Zusammenbau

Nach dem Trocknen des Wachses und der Montage der Schubladenhalter war der Zusammenbau des Schreibtisches schnell erledigt. Zumal ich keine Schraubzwingen brauchte. Die Lammello P14 Verbindungen halten bombenfest. Übrigens habe ich die Seitenwände des Schreibtisches unten 4mm angefräst. So sind "Füße" entstanden, die den Druck gleichmäßig auf 4 Punkte verteilen. Zum Schutz des Bodens habe ich noch Filzstreifen angebracht. Über dem Schreibtisch ist noch ein Hängeschrank mit Schiebetüren. Dort ist eines der Synology-NAS untergebracht, Das zum nächsten Post. Read the full article

0 notes

Text

Schrank mit 4 Schubladen

Schrank mit 4 Schubladen

Der aktuelle Schrank neben dem Sofa ist noch TipTop. In der falschen Farbe. Ich hatte ihn damals aus beschichteter Spanplatte gebaut, aber die ist heute viel zu dunkel. Der neue Schrank wird die gleichen Maße haben, aber aus eichenfurnierter Platte. Die Konstruktion erfolgt wie immer mit Sketchup. Mit dem Zuschnittplan bin ich dann zum Holzhändler gegangen, der mir die Teile genau zugeschnitten hat. Teile, die noch eine Echtholzkante bekommen sollen, werden 2mm kürzer geschnitten.

Arbeitsschritte

- Kante anfahren - Lamellos für die Holzverbindungen fräsen - Schleifen aller Teile - Schubkästen bauen - Auszüge einbauen - Hartwachs auftragen (2x) - Verleimen des Rahmens - Fronten Schubladen anbringen

Kante anfahren

Bei der Größe dieser Teile ist das FESTOOL-Vakuumsystem VAC SYS Set SE1 ideal. Kein Teil muss mit Spannvorrichtungen auf dem Tisch gehalten werden und das Umspannen ist sehr schnell erledigt. Allerdings sollten alle verfügbaren Saugplatten mitbestellt werden. Die Eiche Echtholzkante habe ich über umleimerkom.de bestellt. Die Qualität ist dort sehr gut und der Preis unschlagbar. Bei anderen Anbietern kostet die gleiche Kante mehr als das Doppelte.

Lamellos fräsen

Die Lamello ZETA P-1 ist für diese Arbeiten unschlagbar. Absolut sauber und präzise. Hier wäre die Festool DF 500 DOMINO wirklich im Nachteil. Und die Dübel sind einfach nur teuer! Auch die dünnen 15 mm Sperrholzteile für die Schubladen konnten ohne weitere Einstellungen oder Hilfsmittel gefräst werden.

Zwischendurch...

Die Festool MKF 700 hatte ich vor einigen Jahren zusammen mit der Festool Kantenanleimmaschine KA 65 zum Kantenrunden bestellt. Ein gutes Gerät, solange man mit ABS-Kanten arbeitet. Aber die Absaugung ist unterirdisch schlecht. Und die Fräse ist unhandlich beim Arbeiten. Jedenfalls... die Kanten der Schubladen sollen nicht gerundet werden. Nur die Kanten brechen. Für Echtholzkanten ist die Festool MKF 700 mit Abrundfräser nicht zu gebrauchen. Die Absaugung verstopft nach ein paar Minuten.

Schleifen

Nach dem Anfahren der Kanten und dem Fräsen der Lamellos habe ich alle Teile geschliffen. Früher habe ich das immer mit der Festool Rotex 125 gemacht. Diese hat zwei Geschwindigkeiten und die Ergebnisse waren für mich zufriedenstellend. Aber nur, weil ich den Unterschied zu anderen Maschinen nicht kannte. Seitdem arbeite ich am liebsten mit dem Festool Exzenterschleifer ETS EC 150/3 EQ-Plus. Einfach entspannend und beste Ergebnisse.

Schubkästen bauen

Im Laufe der Jahre ist das kein Problem mehr. Sichtbare Teile sind durchgehend. Andere auf Stoß. Das Fräsen der Nut geht auch schnell von der Hand. 6mm breit und 7mm tief mit Längsanschlag. Der Boden aus 5mm Rückwand weiß passt dann sehr gut rein. Der Rahmen besteht aus 15mm Sperrholz; besser bekannt als Multiplex. Verbindungen mit Lamellos 20.

Auszüge einbauen

Es gibt stabile sehr günstige Auszüge bei teleskopschienen24.de. Die habe ich oft verbaut. Nachteil ist das Spiel nach beiden Seiten. Bei "haltbaren" Spaltmaßen sollte man andere nehmen. Hier habe ich die Auszüge von Hettich eingebaut. Hettich Vollauszug QUADRO V6 Silent System Bei Tool4You sind diese "am Billigsten" zu erhalten. Der Einbau ist etwas aufwändiger, doch das Ergebnis im Vergleich zu anderen Auszügen besser.

Hartwachs (ölen)

Lackieren macht Spaß. Wenn man Lacke auf Wasserbasis verwendet. Der lässt sich nach kurzer Zeit überstreichen und die Arbeit kann zügig weitergehen. Nicht so bei Hartwachs. Hier muss man mindestens 12 Stunden warten, bevor man die zweite Schicht aufträgt. So verliere ich 2 Tage!!! Hartwachs nur von OSMO. Auch die Pinsel und Rollen. Es gibt nichts Besseres.

Rahmen verleimen

Die Arbeit ist Minutensache. Bei guter Vorarbeit. Für mich das wichtigste Teil ist die Rückwand. Diese habe ich in einen Falz eingelassen. Die Rückwand bringt die eigentliche Stabilität des Schrankes und der Schrank ist dann Rechtwinklicg.

Fronten anbringen

Hier trennt sich die Spreu vom Weizen... Wenn die Maße korrekt sind, sollten alle Spaltmaße stimmen. 2 mm zur Seite und untereinander. Es gibt verschiedene Methoden, Schubladenfronten zu befestigen. Ich benutze die Schraubmethode und/oder die Zwingenmethode. Von doppelseitigem Klebeband halte ich gar nichts, weil es bei größeren Teilen nicht hält.

Fertig

Der Schrank ist fertig und wird gegen den alten ausgetauscht. Die Griffe gefallen mir nicht so gut, aber die vorher ausgewählten Griffe haben ein sehr schwergängiges Gewinde. Diese Griffe sind tatsächlich noch Vollmetallgriffe. Heute gibt es nur noch billigen Schrott aus dünnem Rohr. Read the full article

0 notes

Text

Fernsehschrank für den Pavillon

Eigentlich wollten wir gar keinen Fernseher im Pavillon haben. Vor einigen Wochen haben wir unseren 75-Zoll-Fernseher von LG durch einen neuen 85-Zoll-Fernseher von LG ersetzt. Besseres Betriebssystem und noch bessere Bildqualität. Den "alten" wollte ich für wenig Geld verkaufen. Aber niemand wollte ihn haben und verschenken werden wir den 2 Jahre alten Fernseher auch nicht. Also habe ich mir überlegt, diesen Fernseher im Pavillon aufzustellen. Ich habe auch noch ein BOSE CineMate® 120 home cinema system. Wegen der Temperatur- und Feuchtigkeitsschwankungen im Pavillon werde ich für den Bau des Fernsehschrankes kein Massivholz verwenden. Furnierte Spanplatte ist die Alternative. Eiche... Das kostet nur 17,00 Euro brutto / qm. Also ein sehr guter Preis.

Konstruktion

Meine alte Sketchup-Installation läuft noch lokal auf meinem Computer. Das reicht für meine Zwecke völlig aus. Der Pavillon hat eine achteckige Grundfläche, so dass ich an einer Seite wenig Platz für den Schrank habe. Zumal der Fernseher auch sehr breit ist. Was muss dieser Schrank "können"? - Stabilität für 50 kg - Schubladen - Fach für CineMate® 120 home cinema system - "Mäusesicher"

Zuschnitt

Die ganze Platte ist fast 6 qm groß und für mich auch nicht transportabel. Für den Schrank brauche ich höchstens die Hälfte der Platte und trotzdem war die ganze Platte billiger als das zugeschnittene Holz. So konnte ich nur einen Tag später den Zuschnitt beim Holzhändler abholen. Auf den richtigen Zuschnitt (millimetergenau) kann ich mich verlassen. Denn für die Holzkante musste ich jeweils 2 mm vom tatsächlichen Maß abziehen.

Kanten anfahren

Das ist der Nachteil der Spanplatte. Man muss eine Kante anfahren. Ich habe mir schon vor einigen Jahren die Festool CONTURO KA 65 im Set gekauft. Damit habe ich schon hunderte Meter gemacht. Diesmal mit Eiche-Echtholzkante. Das ist schon etwas schwieriger, weil Echtholz weniger elastisch ist und man beim Anfahren mehr Druck braucht.

Fälzen

Ich will die Rückwand einlassen und brauche dafür einen Falz. Nichts Schwieriges, aber es muss sauber sein. Nicht einfach durchfräsen und dann sehen, wo der Falz rauskommt. Die Rückwand ist 5 mm dick. Mit der OF-1010 und einem Längsanschlag war die Arbeit schnell erledigt.

Lamellos fräsen

Die Holzverbindungen werden aus Lamellos bestehen. Nicht mehr lösbar. Die P-14-Verbindungen sind mir für diesen Zweck zu wertvoll. Den Kauf der Lamello ZETA P2 habe ich nie bereut.

Schubladen bauen

Als Auszug kommt der Quadro V6 mit Silent System von Hettich zum Einsatz. Selbsteinzug. Nicht einfach zu montieren, aber das Ergebnis wird sehr gut sein. Diese Auszüge sind sehr präzise und haben fast kein Spiel zu den Seiten. Die Schubladen selbst baue ich aus Birke Multiplex 15mm. Einfache Konstruktion mit einsteckbarem Boden. Dafür muss aber eine Nut gefräst werden. 5mm Boden = 6mm Fräser.

Schubladen

Den Rahmen habe ich einfach nur verschraubt. Für Lamellos war ich zu faul und der Schrank wird im Pavillon stehen. Der Boden passt genau. Am Einschub wird der Boden noch mit 2 Holzschrauben mit dem Rahmen verbunden.

Auszüge anpassen

Dieser Teil ist etwas komplizierter. Die Auszüge von Hettich, Quadro V6 Vollauszug mit Silent System 350mm, haben einige Besonderheiten beim Einbau. So musste ich an der Rückseite der Schublade noch einen Ausschnitt machen und auch die Bohrungen für die Befestigung der Auszüge an der Rückseite anbringen. Die Auszüge habe ich bei Selbst-Schreinern.de online bestellt. Sehr zu empfehlen!Die Auszüge sind nun verschraubt und der Rahmen ist nun bereit zum Verleimen.Die Lamellos sind alle an der richtigen Stelle und das Verleimen ging schnell von der Hand.Die Rückwand is mit das wichtigste Teil bei diesem Schrank. Die Rückwand zentriert den Rahmen in den Rechten Winkel und nimmt alle Kräfte mit auf. Hier passt die Rückwand exakt.Nun kann ich die Passgenauigkeit der Schubladen prüfen. Immer ein spannender Moment. Und eine gute Zufriedenheit nachdem alles passt.Das Brett wird nur selten bewegt werden. Beim Einbau der Anlage und vielleicht für weitere Anschlüsse. Trotzdem wird es auch stärkeren Ansprüchen standhalten.Der Schrank fährt auf 4 Lenkrollen mit einer Höhe von 65mm. Das mache ich mit den meisten Schränken. Ersten gibt es keine Kratzer auf dem Boden und zweitens lässt sich der Schrank jederzeit leicht bewegen. Im Innenbereich reichen 5mm "Luft" zwischen Rahmen und Boden. Im Aussenbereich sind größer gleich 10mm sinnvoll.Kabelöffnungen sind in der Rückwand drin und das Fugenmaß zwischen den Laden stimmt auch.Der Fernsehschrank passt nun genau in die Nische eines Segmentes im Pavillon. Die Bose-Soundanlage ist im Schrank und passt.Leider kann ich den Rahmen für die Bose-Anlage nicht mehr brauchen. Macht nichts...Alles funktioniert! Amazon Prime, Netflix und andere Internetanbieter sind problemlos zu empfangen. Nächste Woche installiere ich die Satellitenanlage hinter dem Pavillon. Dann können wir auch "normale" Programme empfangen. Noch sieht der Pavillon nicht so schön aus. Aber das wird sich ändern. Die Bassbox wird noch "versteckt" und das andere Zubehör wird anders angeordnet. Read the full article

0 notes

Text

Schrank mit Schiebetüren

Schrank mit Schiebetüren

Offene Regale in der Werkstatt sind Schmutzfänger. Jeder Holzsplitter setzt sich auf den gelagerten Gegenständen ab. Inzwischen habe ich fast alle Gestelle, Regale und Schränke weiß gestrichen. So habe ich eine sehr gute Helligkeit in der Werkstatt und kann Dinge viel schneller finden. Von der Platte für den Fernsehschrank hatte ich noch eine Menge übrig. Daraus habe ich mir die Teile für den Schiebetürenschrank zuschneiden lassen.

Kanten anfahren

Die Spanplatte braucht eine stabile Kante. Bügelkanten sind aus meiner Sicht Müll. Sie lösen sich mit der Zeit und können nur in seltenen Fällen "repariert" werden. Also wird jetzt eine 2 mm Echtholzkante angeleimt. Dazu benutze ich den Festool Kantenanleimer KA 65. Tolles Gerät. Unterstützt durch das FESTOOL Vakuumset VAC SYS Set SE1. Kein lästiges Einspannen der Teile für die Kante.Lohnt sich der Aufwand? Wäre Fichtenleimholz nicht einfacher? Ja, aber es soll ja Spaß machen zu bauen. Wir verdienen damit ja nicht unser Geld. Im Gegenteil...

zu trockene Kante

Das hätte ich auch nicht gedacht. Ich hatte schon lange das Paket mit der Eichenkante im Schuppen liegen. Ich benutzte sie und musste gleich nach der ersten Kante feststellen, dass sie schon beim Anfahren brach und auch viel Kraft erforderte. Auch die Verleimung war schlecht. Ich habe diese Kante entfernt und durch eine andere ersetzt, die noch nicht "ausgetrocknet" war. Schade um die Kante...

Beschläge

Einen Satz der Beschläge hatte ich noch im Schrank. Den zweiten Satz habe ich online nachbestellt. Die gleiche Ausführung. Slide Line 55. Nach der Bestellung fiel mir auch wieder der Grund ein, warum ich noch einen Satz dieser Beschläge übrig hatte. Es gibt bessere Beschläge! Auch von Hettich. Slide Line 55 Plus. Kosten nur ein paar Pfennig mehr, sind aber verstellbar. Nun ja, jetzt muss ich halt die "alten" einbauen.

Laufschienen

In Massivholz laufen die Beschläge auch ohne Schienen, nur in einer Nut. Bei Spanplatten müssen Schienen eingebaut werden. Diese Aluminiumschienen sind sehr preiswert im Internet zu finden. Die Nut ist 6 mm breit und 7 mm tief. Allerdings würden die Kanten der Schienen überstehen. Also habe ich sie "versenkt". Bischen Fummelarbeit, aber recht einfach.Die Laufschienen habe ich etwas in die Seitenwand einlaufen lassen. Sieht besser aus,Der Rahmen wird von den Lamellen gehalten. Auch die Rückwand besteht aus dem gleichen Material. Denn die Rückwand hält den ganzen Schrank an der Wand. Damit habe ich gute Erfahrungen gemacht. Ohne Halter... einfach direkt mit der Holzwand verschrauben.Die Beschläge sind sehr einfach zu montieren. Mit dem 30er Forstnerbohrer 10 mm tief bohren und die Beschläge gerade einsetzen. Gut festhämmern! Die Beschläge lassen sich nicht wieder entfernen, ohne das Holz zu beschädigen!!!Alle lackierbaren Hölzer in der Werkstatt habe ich weiß lackiert. Das bringt viel Helligkeit in meine kleine Werkstatt. Außerdem sind die Oberflächen sehr leicht zu reinigen. So habe ich auch den Schrank weiß lackiert. Der Lack ist sehr gut. Man sieht noch die Maserung des Holzes.Einfache Bügelgriffe erleichtern die Bedienung von Schiebetüren. Wenn man bereits mehrere Griffe montiert hat, weiß man, dass Schablonen nicht notwendig sind.Mit Hilfe einer Montageleiste unter dem Schrank, die ich vorher an der Wand angebracht hatte, war das Aufhängen des Schrankes kein Problem. Der Schrank war absolut waagerecht und frei beweglich, bevor er an die Wand geschraubt wurde. Fertig. Read the full article

0 notes

Text

Bandschleifer - Station

Bandschleifer-Station

Lange Zeit musste ich improvisieren. Mit den "Hilfsmitteln" von Bosch, wie Vertikalhalter und Schraubzwingen. Das war alles Murks und so habe ich im Internet nach besseren Halterungen für den Bandschleifer gesucht. Ich habe zwar die "Originale" von Bosch gefunden, aber die gibt es leider nirgends mehr zu kaufen. Videos auf Youtube haben mir auch nicht weitergeholfen. Also habe ich mir selbst eine Lösung ausgedacht und umgesetzt.

Anforderungen

Was soll die Station bieten? - horinzontal schleifen - zugängliche Absaugung - absolut stabiler Halt - Rechter Winkel zum Werkstück - leichter Wechsel des Schleifbandes. - einfache Lagerung

Befestigungsmöglichkeiten

Der Bandschleifer hat einige brauchbare Gewinde, die überhaupt nicht beschrieben sind und deren Zweck nicht erkennbar ist. Oben und auf der Seite der Absaugung befinden sich zwei brauchbare Gewinde. Beide haben unterschiedliche Durchmesser. Kabelbinder sind hier nicht sinnvoll und auch nicht hilfreich. Nur, wie bekomme ich die Maschine im eingeschalteten Zustand sicher befestigt?

Befestigung

Der Bandschleifer hat einige brauchbare Gewinde, die überhaupt nicht beschrieben sind und deren Zweck nicht erkennbar ist. Oben und auf der Seite der Absaugung befinden sich zwei brauchbare Gewinde. Beide haben unterschiedliche Durchmesser. Kabelbinder sind hier nicht sinnvoll und auch nicht hilfreich. Nur, wie bekomme ich die Maschine im eingeschalteten Zustand sicher befestigt?

Schablone anfertigen

Die üblichen Messmethoden funktionieren hier nicht. Eine andere Lösung muss her. Hier habe ich ein Stück Pappe verwendet, um die Konturen abzubilden. Die Bohrung für die Absaugung hat einen Durchmesser von 31,5 mm. Einen solchen Bohrer habe ich leider nicht. Aber es gibt Möglichkeiten. Mit dem Karton kann man auch gut den Sitz der Schrauben übernehmen, indem man auf den Schraubenkopf drückt.

HPL-Platte "Trespa©"

Die Platte muss dünn, aber trotzdem sehr stabil sein. Wenn der Bandschleifer in Betrieb ist, vibriert er sehr stark und die Platte muss diese Kräfte aufnehmen können. Holz wäre die schlechtere Wahl. Also habe ich ein Stück 6 mm HPL-Platte dafür bearbeitet. Mit der Kappsäge ist das Schneiden sehr bequem und die große Bohrung habe ich mit einem Forstnerbohrer gebohrt. Bei den kleinen Löchern muss man schon etwas Glück haben, um den richtigen Punkt zu treffen. Aber es geht.

Gewindemuffen statt Schrauben

Der Bandschleifer steht mit der Absaugung nach oben. Der Hebel für den Bandwechsel liegt dann unten und ist nicht erreichbar. Eine feste Verschraubung macht daher wenig Sinn. Der Bandwechsel wäre zu umständlich und die Schrauben würden bald nicht mehr halten. Aus diesen Gründen habe ich Gewindemuffen eingebaut. In meiner Kiste hatte ich noch Knopfschrauben von Festool. 6mm mit 27,5mm Gewindelänge. Diese sind leicht zu lösen und laufen auch nicht aus.

Gewindemuffen Unterschiede

Also bestellte ich bei Amazon Gewindemuffen. Wegen der Feiertage gab es eine längere Wartezeit und so beschloss ich, in einem Baumarkt in Kevelaer Gewindemuffen zu kaufen. 4 Stück für Euro 4,69. Viel zu teuer, aber ich wollte nicht warten... Absolut enttäuschend. Nicht nur wegen des Preises, sondern vor allem wegen der schlechten Qualität. Der Außendurchmesser beträgt 12 mm. Ein 10mm Bohrer ist zu klein, ein 12mm Bohrer zu groß. Hat jeder einen 11 mm Bohrer zu Hause? Billigste Ware. Um die Schrauben eindrehen zu können, hätte ich einen 10mm Bohrer gebraucht. Also habe ich auf die bestellten Teile gewartet.Die bestellten Gewinnhülsen passen perfekt auf einen 10mm Bohrer und sogar ein Inbusschlüssel lag dem Paket bei. Und dann auch noch 40 Stück für 7,99 Euro!Als Rutschsicherung und "Abstandshalter" für die Knebelschrauben zum Boden habe ich an den Ecken Türstopper angeschraubt. So steht die Station sicher auf dem Tisch und ich habe auch die Möglichkeit, das Schleifband schnell und sicher zu wechseln.Damit ist die Station fertig. Ach...wo werde ich diese lagern können?Platzsparend an der Wand unter dem Staubsauger. Dazu habe ich 2 schräge Halterungen gebaut und so kann die Bandschleifer-Station ohne Hindernis eingehängt werden. Read the full article

0 notes

Text

Fräshilfe für Festool OF-1400 / OF-1010

Fräshilfe für Festool OF-1400 / OF-1010

Irgendwie musste ich mal versuchen die Festool Fräshilfe nachzubauen. Mit meinem ersten Ergebnis war und bin ich zufrieden, da die Fräshilfe genau das macht was sie soll. Für einen Kollegen habe ich dann einen Nachbau hergestellt. Mit Querschruben und Plexiglasführungen. Das Teil sah wirklich gut aus und so beschloss ich, weitere zu bauen. Die bei Festool angebotene Fräshilfe hat noch eine Absaugungsmöglichkeit auf der Platte. Macht die Sinn? Wieviel Schläuche kann ich denn anschließen? Nein, die lasse ich weg.

Acrylglas gegossen

Über den Unterschied zwischen gegossenem und gezogenem Acrylglas konnte ich mich ausreichend informieren. Gegossenes ist aber wesentlich teurer; trotzdem will ich das ausprobieren. Bestellt habe ich das Arylglas bei Kunststoffplattenonline.de. Die Lieferung ist gut angekommen, trotz Lieferproblemen mit DPD. Wie immer!!!

Zuschnitt

Angeblich ist gegossenes Acrylglas besser zu bearbeiten. Tauchsäge auf 1, einmal rückwärts über das Acrylglas gezogen und dann mit einem Schnitt getrennt. Die Sägespuren machten keinen Unterschied.Problem bei den Senkungen der Bohrungen zuvor war, die Senkungen waren „eckig“ und unsauber. Trotz nachschärfen der Senker. Aus diesem Grund habe ich einen neuen Senker von FAMAG gekauft. Das Ergebnis ist selbstredend. Sehr gut. Tja, man kauft immer mindestens 3 mal. Dieser Senker ist sein Geld wert.Jetzt muss ich doch einen Unterschied der Qualitäten vom Acrylglas feststellen können. Gefühlsmäßig ließ sich des Gegossene „weicher“ fräsen. Das Ergebnis ist aber das gleiche.Die Bohrungen sind eingebracht und die Fräsungen sauber. Nun müssen noch die Ecken ab. Dies geht einfach mit der Kappsäge. Drehzahl auf 1 und los. Natürlich Vereinfacht mit einem Abstandshalter.Trotz großer Vorsicht sind die Schnittflächen „unschön“. Auf die Funktion der Fräshilfe hat dieser Umstand keinerlei Einfluß. Nur für den Kopf. Sieht halt nicht so gut aus. Flammpolieren ist keine große Kunst. Allerdings muss vorgearbeitet werden. Kanten brechen um sich beim Anziehen nicht die Finger aufzureißen. Grob abziehen und dann fein abziehen mit der Abziehklinge von Festool. Ein Riesenunterschied!! Meistens wird Schleifen angeraten. Das hatte ich anfangs auch immer gemacht. Heute weiß ich, dass nach Abziehen mit der Festool-Klinge kein Schleifen nötig ist. Nur sehr sauber muss die Kante sein.Mal sehen, wie das Ergebnis ist. Sterngriffe mit festem Gewinde 6mm, Unterlegscheibe und rein in die Quermutter. Passt! Es ist schon einige Arbeit und die Zeit vergeht im Fluge, doch das Ergebnis entschädigt für alles.Wer gern eine solche Fräshilfe von mir haben möchte: ich verkaufe diese gern. Für die komplette Fräshilfe für die OF1400 / OF1010 berechne ich Euro 110,00 inklusive Versand innerhalb Deutschland. Die Fräshilfe wird allerdings als „gebraucht“ verkauft. Für den Kontakt bitte ein kurzes E-Mail an [email protected] oder über das Kontaktformular. Read the full article

0 notes

Text

neuer Anschlag für den Frästisch

neuer Anschlag für den Frästisch

Dies ist bereits ein etwas älteres Projekt. Der Initiator war Heiko Rech, dessen Blog zu jener Zeit recht erfolgreich war. Leider ist dieser Beitrag im Laufe der Zeit aus meinem Blog verschwunden. Hier ist noch der alte Anschlag des Festool Frästisches im Original zu sehen. Für die notwendigen Arbeiten ist dieser Anschlag ausreichend, jedoch fehlen wichtige Hilfsmittel, die der neue Anschlag bietet.

erforderlicher Rahmen

Der neue Fräsanschlag erfordert eine andere Befestigung am Frästisch. Diese hatte ich schon vorher gebaut und montiert. Ahorn war die beste Wahl. Ahorn lässt sich sehr gut bearbeiten. Aluschienen gibt es im Internet für wenig Geld.

Schnittplan Multiplex 18mm

Meine Konstruktionsarbeiten mache ich mit Sketchup. Ich habe noch die alte Version, die eigenständig unter Windows läuft. Es wäre schön, wenn ich die Arbeiten auf meinem UBUNTU-Computer machen könnte. Aber ich bin nicht bereit, den Preis dafür zu zahlen. Hier sind die wichtigsten Teile mit Maßangaben.

Verbindungen

Bei dieser Konstruktion verwende ich kein Massivholz. 18 mm Multiplex ist das richtige Material für dieses Projekt. Es ist formstabil und verzieht sich kaum. Die Langstücke waren einfach auf dem MFT/3 zuzuschneiden; die Ecken auf der Kappsäge. Alle Verbindungen sind Lamello-Verbindungen. Die Lamello Zeta-P2 hat sich wirklich bezahlt gemacht. Absolut präzise und für alle Lamello-Verbindungen einsetzbar.

Absaugkasten

Wie beim Original von Festool ist hier ein ausreichend dimensionierter Absaugkasten eingebaut. Der Zuschnitt dafür ist etwas knifflig, aber das Endergebnis überzeugt. Die Winkelschnitte haben alle 22,5 Grad. Die Verbindungen sind alle nur verleimt. Der Kasten muss nichts tragen und steht beim Absaugen im Unterdruck.

Deckel Absaugkasten

Hierfür ist kein 18mm starkes Holz nötig. &mm Sperrholz reichen aus. KEIN MDF !!

Passprobe

Die Teile für den Absaugkasten habe ich zum Verleimen mit Paketklebeband fixiert. Klebebänder sind beim Verleimen von Gehrungen immer sehr hilfreich. Beim Ausprobieren kann man sehr gut feststellen, ob alle rechten Winkel eingehalten werden können und ob alle Lamellen an der richtigen Stelle sitzen.

Zentrierung

Wenn die Frontteile ausgerichtet und verleimt sind, wird das "Zentrierbrett" montiert. Dieses hält die beiden Backen in einer sehr stabilen und zum Frästisch ausgerichteten Position. Dies ist das schwarze Teil im Hintergrund. Hier habe ich einige Lamellos platziert um eine kraftvolle Verbindung zu den beiden Anschlägen zu schaffen.

Verleimen

Da war ich etwas vorsichtiger als sonst. Der rechte Winkel muss immer stimmen. Ich habe auch tatsächlich eine Stunde gewartet, bis ich die Zwingen wieder abgebaut habe. Sonst war es meistens nur eine halbe Stunde.

Alu-Anschläge

Diese Anschläge sind wirklich gut. Genau für diesen Zweck. Die Innenseiten müssen aber noch auf 45 Grad geschnitten werden. Das geht ganz einfach mit der Kappsäge. Drehzahl auf niedrigster Stufe und sehr wenig Vorschub.

erster Test auf dem Frästisch

Alle Teile waren verleimt, die Knebelschrauben alle drin und die Führungsschrauben auf dem Tisch passen auch. Heiko Rech hat andere Klemmen, die vielleicht für die Befestigung auf dem Tisch fester sein könnten. Die kleinen Knebel sind doch schwer anzuziehen. Aber es hält und die erste Fräsung war sehr gut.

Zubehör für den Frästisch

Auch die Zubehörteile, die Heiko Rech beschrieben hatte, habe ich nachgebaut. Allerdings die Federbretter aus Holz habe ich gleich entsorgt. Für wenig Geld gibt es die Folgenden zu kaufen. Die sind gut. Read the full article

0 notes

Text

Bauplan Mähroboter-Garage mit Tor

Bauplan Rasenroboter-Garage mit Tor

Seit langem werde ich oft nach einem Bauplan für diese Garage gefragt. Nun, ich hatte einen auf Papier; das Meiste aber im Kopf direkt. Jetzt habe ich das wichtigste Teil dieser Garage aufgeschlüsselt und mit Sketchup gezeichnet. Die wichtigsten Bauschritte werde ich erklären. Das Material der übrigen Teile kann sich jeder selbst aussuchen. Nur die mechanischen Teile müssen aus Hartholz sein um etwas länger etwas von der Garage zu haben.

Das Tor

Der eigentlich wichtigste Teil dieser Garage. Die Maße, die ich hier anwende, passen für den Husqvarna 305 / 105 sehr gut. Sollte es für einen anderen Mähroboter sein, müssen die Maße angepasst werden. Das Tor ist aus 5mm starkem und klarem Plexiglas. Dickere Scheiben sind nachteilig, denn das Gewicht wird daduch einfach größer und die Mechanik müsste angepasst werden. Die Seitenstützen sind aus Hartholz. Hier Meranti. Kann aber auch Eiche sein. Die Stange als Drehpunkt für das Tor, ist aus Alu, 8mm Durchmesser. Die Lager sind gedoppelt auf 10mm, die Seilösen bleiben 5mm stark.Für das Anzeichnen auf diesem Material bietet sich ein Filzstift mit nicht permanenter Tinte an. Die "langen" geraden Schnitte lassen sich gut mit der Tauchsäge mit der Geschwindigkeit "1" durchführen. Die Ecken, die mit der Tauchsäge nicht erreichbar sind, lassen sich mit der Japansäge sauber bearbeiten. Vorsicht beim Sägen. Wenig Vorschub; mit Gefühl schneiden. Ich fahre als ersten Schnitt mit der Tauchsäge rückwärts um die erste Schicht des Plexiglas wegzunehmen. Keine Ausrisse. Alle Maße habe ich am Ende in den Zeichnungen eingetragen. Wie auch eine Stückliste.Für das Anzeichnen auf diesem Material bietet sich ein Filzstift mit nicht permanenter Tinte an. Die "langen" geraden Schnitte lassen sich gut mit der Tauchsäge mit der Geschwindigkeit "1" durchführen. Die Ecken lassen sich mit der Japansäge sauber bearbeiten.Da das Tor genau passen muss sind Lagetests unbedingt notwendig. Zwischen Plexiglas und Rahmen müssen senkrecht jeweils rechts und links 2mm "Luft" sein. Dort werden die Scheiben Platz haben, die das Verschieben des Tores zur Seite verhindern werden.

Fräsungen

Die Langlöcher werden die Gegengewichte aufnehmen. Hier eignen sich Flacheisen sehr gut. Diese werden mittels Maschinenschrauben befestigt. Plexiglas fräsen ist sehr einfach. Nur eben die Oberfräsen auf "langsam" stellen und einen Spiralfräser benutzen. So verbrennen die Ränder nicht und es gibt einen sauberen Schnitt. Im Gegenzug müssen auch noch Nuten in den Rahmen um die Schraubenköpfe aufnehmen zu können.Hier ist die Nut schon eingefräst. Gleichzeitig habe ich noch den "Kabelkanal" für die Beleuchtung gefräst und die Durchführung für die Kopflampe gebohrt. Wer keine Beleuchtung haben möchte, für den entfallen diese Arbeiten. Allerdings macht die Beleuchtung mit Dämmerungsschalter schon etwas her...

Torstützen (Seitenstützen)

Die Seitenstützen nehmen die Drehbewegungen der Welle auf und müssen Maßfest sein. Die obere Kante muss abgerundet werden. Das Tor kippt und muss Platz haben. Die durchgehende Bohrung hat 8mm Durchmesser. Alustab 8mm Durchmesser. Hier können auch gleich die gesenkten Bohrungen für die Befestigungsschrauben eingebracht werden. 3 Schrauben auf jeder Seite.Hier ist das Tor fast fertig. Die Bohrungen für die Ausgleichsgewichte sind vorhanden und auch die Wellenlager fixiert. Die Halterungen für die Zugfäden fehlen noch.

Gegengewichte

Die Stäbe für die Gegengewichte sind rund, 25mm Durchmesser. Diese habe ich an beiden Stirnseiten mit 10mm vorgebohrt, mit Klebeband umwickelt und dann auf jeder Seite eine Einschlagmutter eingebracht. 10mm Gewinde. Diese können vorher noch mit Sekundenkleber eingerieben werden. Eine Seite wird mit dem Plexiglas fest verschraubt, die andere Seite wird über eine Maschinenschraube mit Blei umwickelt.Wichtig ist bei der festen Verschraubung die Unterlegscheiben um den Druck auf das Plexiglas gut zu verteilen.Hier sieht man deutlich die lange Maschinenschraube, die mit Blei umwickelt ist. Dieses Gewicht, im Zusammenspiel mit den Flacheisen im Dreieck des Tores, reichen aus um die Mechanik in Gang zu halten.

Torlager

Und ja, die Lager sind Feinarbeit. Die Reste vom Plexiglas aus dem Sägen des Tores habe ich gedoppelt. Muss nicht viel sein, doch zumindest so viel, dass man die Teile noch "handlen" kann.

Seilhalterung

Das Tor wird durch den Rasenroboter selbst zugezogen. Dies geschieht über das Gestänge im hinteren Teil, welches über Seile mit dem Tor verbunden ist. Diese werden am äußersten Rand im unteren Teil des Plexiglastores verklebt. Die Bohrung ist nur 3mm im Durchmesser und das Plexiglas bleibt bei 5mm Stärke. Geklebt werden diese Teile mit einem speziellen Kleber für Acrylglas !!

Gestänge

Hier kann man gut das Zusammenspiel von Gestänge und Tor sehen. Im entspannten Zustand (Rasenroboter hat die Garage verlassen) bleibt das Tor durch die Gegengewichte geöffnet. Bei Einfahrt des Rasenroboters drückt dieser das Gestänge nach hinten und sorgt so über die Zugseile für das Schliessen des Tores. Die Federn im Seil gleichen Längenunterschiede geringfügig aus.Auch hier habe ich mich für Meranti entschieden. Na ja, weil ich es halt habe. Die Verbindungen des Gestänges habe ich mit DOMINOS gemacht. Vielleicht könnte man diese Verbindungen auch mit einer Verschraubung realisieren. Doch hier bot sich das einfach an. Die "vielen" 6mm-Bohrungen habe ich vorsorglich ins Meranti gebracht um auch noch später den Abstand der Druckstangen zu konfigurieren. Die 10mm-Bohrungen rechts und links sind für die Gewinde-Seil-Aufnahmestangen. Auch hier kann man dann noch die Abstände regulieren.Sollte die Garage breiter gewünscht sein, ist nur das Maß der unteren Leiste anzupassen. Die Bohrungen werden die gleichen sein. Die 10mm-Gewinderohre (mit 2 Muttern gesichert) sind 20 cm lang und unten durchbohrt um die Federn aufzunehmen, die den Druck auf das Tor ausgleichen. Durch die 6mm-Bohrungen sind Gewindestangen geschoben, die mit jeweils einer Mutter unten und eine oben gesichert werden. Auch hier kann die Höhe flexibel variieren.

Aufhängung hinteres Gestänge

Diese Aufhängungen nehmen die hintere Steuerstange auf. Dadurch wird die Konfiguration sehr flexibel. Nur darauf achten, dass sich die Stange nicht verkantet. Das Herausrutschen nach oben verhindert das aufliegende Dach.Die Kabelführungen für die Beleuchtung irritieren etwas im Bild. Sieht unsauber aus. Doch die Funktionalität ist einwandfrei. Hier hatte ich die Aufhängung aufgrund der Kabelführung etwas kürzen müssen.

Das Gehäuse

Mit einer 3-Schicht-Platte 21mm sollte alles gut sein; so dachte ich. Grundsätzlich stimmt das schon, doch auch die 3-Schicht-Platte arbeitet stark! Solange diese der Witterung immer ausgesetzt werden, wie Regen und Sonne. Multiplex ist zwar wesentlich teurer, aber die wesentlich bessere Wahl. Wozu müssen/sollen dort Öffnungen an den Seiten eingebracht werden? Nun, der Rasenroboter fährt auch bei Regen und nimmt die Nässe mit in die Garage. So kann das Wasser besser verdunsten.Warum eine Verbindung mit Lamello P-14? Weil ich sie habe. Natürlich kann hier eine andere Verbindungsart gewählt werden. Doch auf Gehrung sollte sie schon sein. Wegen der Optik. Auch kann ich die komplette Gagage so auch immer wieder auseinanderbauen.

Seitenteile

Der Rahmen ist einfach zu bauen. Die Bohrungen sind ohne Beleuchtung einfach nur Zierde. Ansonsten gibt es eine Beleuchtungsset mit 6 Leuchten mit Solarunterstützung für knapp Euro 30,00 im Netz. Nur die Verlegung der Kabel innerhalb der Garage ist frickelig. Aussen habe ich im Abstand von 10 cm Nuten mit einem Rundkopffräser eingebracht um den Eindruck von Brettern zu erzeugen. Auch nur Optik.

Rückwand

Das einfachste Teil der Garage....Hier nur ein Bild der Fugen...Das Dach braucht nur Länge, Breite und die Gehrung(en). Am unteren Rand muss nicht unbedingt schräg gesägt werden. Sieht aber besser aus. Noch etwas wichtiges zum Dach: Das Dach hält maximal 3 Jahre. Dann hat es sich entweder voll verzogen und/oder hat Risse, in die der Regen eindringen wird. Auch bei mehrmaligem Lackieren mit Grundieren wird dies auftreten. Entweder Multiplex mit guter Lackierung oder zusätzliche Blechabdeckung.

Material

- 3-Schicht-Platte Zuschnitt beim Holzhändler - Meranti Glattkantbrett - Plexiglas 5 mm - Scheiben 25 x 8 mm - Alustangen Durchmesser 8 mm - Gewinderohr Durchmesser 10 mm - Gewindestangen Durchmesser 6 mm - Bleireste vom Dachdecker - Einschlagmuttern 10 mm - Flacheisen 25x5 mm - Maschinenschrauben - Zugfedern - Maurerschnur - Holzschrauben Die Links sind nur zur Verdeutlichung! Ich habe die Materialien nicht dort gekauft.Die Rasenroboter-Garage habe ich komplett in Sketchup. Wer die Datei haben möchte, kann sich gern bei mir melden. Entweder direkt per E-Mail oder über das Kontaktformular. Die Datei ist natürlich kostenlos. Es sind dort keine Maßangaben vorhanden, doch ist es einfach, jedes Maß mit Sketchup abzunehmen. Read the full article

0 notes

Text

Fräshilfe für Festool OF-1400 / OF-1010 verfügbar

Fräshilfe für Festool OF-1400 / OF-1010 verfügbar

Irgendwie musste ich mal versuchen die Festool Fräshilfe nachzubauen. Mit meinem ersten Ergebnis war und bin ich zufrieden, da die Fräshilfe genau das macht was sie soll. Für einen Kollegen habe ich dann einen Nachbau hergestellt. Mit Querschruben und Plexiglasführungen. Das Teil sah wirklich gut aus und so beschloss ich, weitere zu bauen. Die bei Festool angebotene Fräshilfe hat noch eine Absaugungsmöglichkeit auf der Platte. Macht die Sinn? Wieviel Schläuche kann ich denn anschließen? Nein, die lasse ich weg.

Acrylglas gegossen

Über den Unterschied zwischen gegossenem und gezogenem Acrylglas konnte ich mich ausreichend informieren. Gegossenes ist aber wesentlich teurer; trotzdem will ich das ausprobieren. Bestellt habe ich das Arylglas bei Kunststoffplattenonline.de. Die Lieferung ist gut angekommen, trotz Lieferproblemen mit DPD. Wie immer!!!

Zuschnitt

Angeblich ist gegossenes Acrylglas besser zu bearbeiten. Tauchsäge auf 1, einmal rückwärst über das Acrylglas gezogen und dann mit einem Schnitt getrennt. Die Sägespuren machten keinen Unterschied.Problem bei den Senkungen der Bohrungen zuvor war, die Senkungen waren "eckig" und unsauber. Trotz nachschärfen der Senker. Aus diesem Grund habe ich einen neuen Senker von FAMAG gekauft. Das Ergebnis ist selbstredend. Sehr gut. Tja, man kauft immer mindestens 3 mal. Dieser Senker ist sein Geld wert. Jetzt muss ich doch einen Unterschied der Qualitäten vom Acrylglas feststellen können. Gefühlsmäßig ließ sich des Gegossene "weicher" fräsen. Das Ergebnis ist aber das gleiche. Die Bohrungen sind eingebracht und die Fräsungen sauber. Nun müssen noch die Ecken ab. Dies geht einfach mit der Kappsäge. Drehzahl auf 1 und los. Natürlich Vereinfacht mit einem Abstandshalter.Trotz großer Vorsicht sind die Schnittflächen "unschön". Auf die Funktion der Fräshilfe hat dieser Umstand keinerlei Einfluß. Nur für den Kopf. Sieht halt nicht so gut aus. Flammpolieren ist keine große Kunst. Allerdings muss vorgearbeitet werden. Kanten brechen um sich beim Anziehen nicht die Finger aufzureißen. Grob abziehen und dann fein abziehen mit der Abziehklinge von Festool. Ein Riesenunterschied!! Meistens wird Schleifen angeraten. Das hatte ich anfangs auch immer gemacht. Heute weiß ich, dass nach Abziehen mit der Festool-Klinge kein Schleifen nötig ist. Nur sehr sauber muss die Kante sein.Mal sehen, wie das Ergebnis ist. Sterngriffe mit festem Gewinde 6mm, Unterlegscheibe und rein in die Quermutter. Passt! Es ist schon einige Arbeit und die Zeit vergeht im Fluge, doch das Ergebnis entschädigt für alles. Wer gern eine solche Fräshilfe von mir haben möchte: ich verkaufe diese gern. Für die komplette Fräshilfe für die OF1400 / OF1010 berechne ich Euro 95,00 inklusive Versand innerhalb Deutschland. Die Fräshilfe wird allerdings als "gebraucht" verkauft. Für den Kontakt bitte ein kurzes E-Mail an [email protected] oder über das Kontaktformular. Read the full article

0 notes