#Pièce Moulée Par Injection Plastique

Text

Principales raisons d’envisager la conversion du métal au plastique

Depuis l'avènement des résines et des matières plastiques de qualité technique dans les années 1950, il y a eu un changement notable de l'utilisation du métal pour la fabrication de pièces vers l'utilisation de la Pièce Moulée Par Injection Plastique. En moyenne, les entreprises déclarent économiser entre 25 et 50 % en passant aux composants en plastique. Cependant, certains constructeurs hésitent à opérer cette transition.

Lorsque les fabricants de produits n’ont pas exploré la possibilité de passer du métal au plastique, c’est souvent parce qu’ils ignorent les propriétés polyvalentes que le plastique peut offrir. Certains préfèrent la familiarité liée à l'utilisation du même matériau initialement incorporé dans la conception de la pièce, plutôt que d'envisager des matériaux plastiques qui pourraient égaler, voire surpasser, les caractéristiques de performance du matériau actuel. Les mélanges de plastique, en tant que matériau de production, peuvent être adaptés pour répondre à des exigences environnementales, structurelles et opérationnelles spécifiques. Avec une conception et une sélection de matériaux appropriées, les composants en plastique peuvent surpasser leurs homologues en métal. De plus, l'inclusion de caractéristiques de renforcement telles que des nervures et des goussets directement moulés dans le plastique peut améliorer la résistance, la durabilité et réduire le temps de production.

Lorsque les additifs sont intégrés directement au plastique, ils peuvent améliorer des attributs spécifiques et créer un matériau hautement personnalisé. Ces additifs améliorent les performances du plastique dans des domaines tels que la résistance aux chocs et à la traction, la friction, la résistance aux rayures et la résistance aux flammes. De plus, les additifs peuvent rendre les plastiques plus légers, plus sûrs pour une utilisation dans des applications telles que la distribution alimentaire et les fournitures médicales, et plus respectueux de l'environnement.

Facteurs à prendre en compte lors du passage du métal au plastique

Que vous envisagiez actuellement de passer du métal au plastique ou que vous exploriez des alternatives en raison de l'incertitude du marché des métaux, la conversion de vos pièces métalliques en plastique présente de nombreux avantages. Voici quatre facteurs clés à considérer :

Meilleure conception

Il est évident pourquoi les ingénieurs préfèrent utiliser des composants moulés par injection plastique plutôt que leurs homologues métalliques en raison de la flexibilité qu'ils offrent dans la conception. Ces avantages de conception incluent :

Tests de conception avancés : en utilisant les derniers logiciels et technologies, les processus de moulage par injection peuvent évaluer divers matériaux pendant la phase de conception. Cela permet des ajustements prédictifs dans la conception, ce qui entraîne de meilleurs résultats en termes de performances.

Formes complexes et consolidation : le moulage par injection de plastique permet l'intégration de formes et de géométries complexes, ainsi que la consolidation de plusieurs pièces en un seul composant.

Réduction du poids et capacités structurelles améliorées : les composants en plastique sont plus légers, contribuant à la réduction du poids et offrant des capacités structurelles améliorées par rapport aux métaux.

Esthétiquement agréable : les Pièces En Plastique De Moulage Par Injection sont disponibles dans une large gamme de couleurs et offrent des finitions de surface et des textures plus attrayantes visuellement que les métaux. De plus, ils permettent des éléments décoratifs ou un étiquetage supplémentaires pendant le processus de moulage, renforçant ainsi leur attrait esthétique.

Performance améliorée : les pièces en plastique surpassent leurs homologues en métal de plusieurs manières, notamment : Taille, poids et épaisseur réduits : les pièces moulées par injection peuvent être plus petites, plus fines et plus légères que les pièces en métal, ce qui est particulièrement précieux dans les applications avec des contraintes d'espace restreintes, telles que comme les petits appareils électroménagers, les moteurs, les équipements médicaux et les appareils technologiques.

Fabrication plus rapide : Du point de vue de Fabrication Moule Injection Plastique, le moulage par injection plastique offre plusieurs avantages par rapport à la fabrication de pièces métalliques. Ces avantages incluent un processus de production plus rapide et plus cohérent, entraînant une production uniforme, une satisfaction client accrue et une réduction des réclamations au titre de la garantie.

Le moulage par injection de plastique permet également l'intégration de plusieurs composants dans une seule conception de moule, éliminant ainsi le besoin de créer plusieurs composants métalliques et de les assembler. Par conséquent, les joints qui nécessiteraient généralement un soudage peuvent être incorporés de manière transparente dans une pièce moulée par injection, souvent sans la présence d'une ligne de joint. Les avantages supplémentaires incluent :

Assemblage rationalisé : les moules d'injection plastique peuvent éviter le besoin de processus d'assemblage secondaire en produisant des composants complexes et de formes variables en une seule étape. En revanche, la fabrication métallique post-production implique souvent le soudage de plusieurs pièces, la fixation de pièces auxiliaires telles que des roulements et l'application de revêtements protecteurs. Les moules d'injection plastique produisent un composant unique prêt à l'emploi, s'adaptant à des conceptions multi-pièces et intégrant de manière transparente les composants de support tout en incorporant des revêtements de protection directement dans le matériau.

Réduction du temps et des coûts de production : la réduction des coûts des matériaux n'est que la première étape pour libérer les économies potentielles grâce à la transition du métal au plastique. Plusieurs facteurs contribuent de manière significative à réduire les coûts globaux de Fabrication De Moules Pour Injection pour les composants en plastique, notamment :

Stabilité des marchés des matériaux : alors que les prix des métaux ont tendance à fluctuer sur le marché et sont sensibles aux droits de douane potentiels et à l'incertitude économique, le coût des plastiques et des résines utilisés dans le moulage par injection reste souvent stable.

Déchets minimisés : le processus de moulage par injection minimise intrinsèquement la génération de rebuts et de déchets, qui sont généralement plus importants dans la fabrication métallique.

Coûts d'expédition et d'exploitation réduits : les pièces en plastique sont généralement plus petites et plus légères que leurs homologues en métal, ce qui entraîne une réduction des coûts d'expédition des produits finis aux clients ou aux fabricants. Selon le type de produit, les considérations de transport peuvent même être intégrées dans la phase de conception des composants, optimisant ainsi l'espace pendant le transport.

Lorsque l’on envisage de passer du métal au plastique, il est crucial de faire appel à un mouleur par injection expérimenté dès le début du processus de conception. Cela leur permet de fournir des recommandations pour les modifications à apporter à la conception de votre pièce, améliorant ainsi la fabricabilité et garantissant la production de la pièce la plus adaptée à votre application spécifique. Moulding Injection possède une vaste expertise dans l’assistance aux clients dans les conversions métal-plastique et est impatient de collaborer avec vous pour réduire efficacement vos coûts de fabrication globaux.

#injection plastique#moule injection plastique#pommeaux de douche#pièces en plastique de moulage par injection#pièce moulée par injection plastique#moulage par injection plastique france#pommeau de douche anti calcaire#pommeaux douche#moules d’injection

0 notes

Text

Moulage Par Injection Et Fabricant De Moules En Chine-Topworks

En tant que fabricant chinois de moules à injection et de moules en plastique sur mesure, Topworks est fier d'offrir à ses clients des moules et des pièces en plastique de la meilleure qualité, fabriqués à l'aide de technologies avancées.

Avec plus d'une décennie d'expérience, Topworks entreprend chaque projet avec un haut niveau d'expertise et de dévouement. Nous mettons à votre disposition un personnel qualifié, compétent et dévoué qui se consacre à vos besoins en matière de moulage par injection de plastique.

Topworks peut fabriquer un article complet tout au long de notre processus de fabrication, ou seulement des parties d'un système, régulièrement ou de manière ponctuelle, et offrir des services d'assemblage, d'estampage et d'emballage sur mesure lorsque cela est nécessaire et requis.

OBTENIR UN DEVIS GRATUIT-30% INFÉRIEUR,15 JOURS MOINS

Tous les employés de Topworks sont qualifiés dans leur conception particulière, la construction de moules en plastique et le moulage par injection, ce qui nous permet de concevoir, de fabriquer et de livrer vos exigences en matière de moulage plastique. Nos services vont du prototypage à la production pour répondre aux exigences de chaque projet.

Le moulage par injection à l'étranger n'est pas rentable pour la plupart des entreprises. Les frais d'expédition élevés et les retards de livraison dus aux douanes étrangères rendent cette solution inefficace, alors faites-le localement ?

Production En Série Ou Exportation

À ce stade, l'outil est remis au client ou prêt pour le moulage par injection.

Côté Topworks

Vous avez sans doute entendu des commentaires négatifs sur la qualité de l'enseignement de la langue française. entreprises de moulage par injection de plastique en Chine.

Cependant, l'externalisation du moulage par injection en Chine n'a cessé de croître. De nombreuses entreprises dans le monde entier continuent d'acheter Moulage par injection en Chine Certains passent des commandes importantes et d'autres ont même créé leur propre bureau d'approvisionnement en Chine.

Les gens préfèrent les moules d'injection avancés et les pièces d'injection durables. Les fournisseurs chinois sont des partenaires commerciaux fiables dans le secteur de l'injection.

Moulage par injection en Chine

Les Pros Du Moulage Par Injection En Chine :

Prix

De nombreuses entreprises de moulage par injection de plastique en Chine produisent des moules et des pièces moulées de haute qualité comme les entreprises des États-Unis et d'Europe, mais à des prix nettement inférieurs, généralement 30-60% de moins que les fabricants de moules américains.

Qualité

Certains moulages par injection en Chine est sans doute parmi les meilleurs de l'industrie du moulage par injection de plastique. beaucoup entreprises en Chine ont une grande expérience du moulage par injection de plastique et peuvent vous faire bénéficier de leurs connaissances et de leur expérience dans ce domaine.

Travail Flexible

De nombreuses entreprises de moulage par injection de plastique en Chine sont capables de fournir une large gamme de moulage par injection. Outre la fabrication de moules à injection, ces fabricants fournissent également un service de fabrication. Ces entreprises chinoises sont en mesure de fournir des services d'expérimentation à petite échelle et de production de masse par injection en grand volume.

Livraison Rapide

Moulage par injection en Chine Les délais sont plus courts. Normalement, il faut compter de 3 à 8 semaines, selon la taille et la complexité de l'outil. Les fabricants peuvent s'assurer que leurs moules sont traités 24 heures sur 24, sept jours sur sept, grâce à des dispositions adéquates concernant les travailleurs.

La principale région du marché chinois du moulage par injection se caractérise par un système de chaîne d'approvisionnement complexe com

prenant l'approvisionnement en matières premières, la fabrication, la logistique et la distribution.

Services

Quelques entreprises de moulage par injection de plastique et de moules en plastique en Chine peut vous fournir les meilleures pièces d'injection et les meilleurs services d'outillage quand vous le souhaitez. Les fabricants chinois travailleront avec vous pour répondre à vos besoins.

De nombreux fournisseurs chinois sont responsables et attentifs à chaque client. Les fabricants locaux de moules chinois jouent un rôle important en aidant les entreprises à l'étranger à respecter leur budget et leurs besoins de livraison.

Il est possible de détourner votre argent pour développer votre entreprise tout en maintenant des normes de haute qualité en matière de moulage par injection de plastique en Chine et de processus.

https://www.youtube.com/embed/ViROfhTzJ0Y?feature=oembed

Comment Choisir Le Moule En Plastique Et Le Moulage Par Injection En Chine ?

Le processus de sélection de entreprises de moulage de plastique et de moulage par injection en Chine peut être déroutant, car il y a tellement de fabricants en Chine, et ils sont tous en concurrence pour gagner de la clientèle. Les différents fabricants de moulage par injection en Chine proposent différents services.

Quelle est la meilleure façon de choisir un fabricant fiable et efficace en Chine ? Ces entreprises de plastique chinoises tiendront-elles leurs promesses ? Qu'en est-il des délais de livraison, de la qualité et des droits de propriété intellectuelle ? Vous pouvez trouver des réponses à ces questions dans les articles suivants :

Sur la fiche de devis, vous devez vérifier les spécifications de l'insert en acier utilisé pour la cavité et le noyau, la durée de vie du moule, le nombre de cavités, l'entrée, la finition de surface, le délai de réalisation de T1, le prix, la livraison et le paiement.

Si vous souhaitez obtenir un service en Chine, vous pouvez demander le rapport DFM aux fabricants avant de passer commande. Ce rapport vous donnera plus d'informations sur ces fabricants. Des informations générales concernant les propriétés, telles que l'acier, le rétrécissement, le système d'alimentation et la porte. Et si le service d'un fabricant chinois correspond à vos spécifications, vous pourrez voir comment optimiser la conception de votre pièce.

Examiner le système de qualité du fabricantCeci est très important car vous voulez vous assurer que le fabricant a mis en place un système de qualité. Ce système doit être basé sur les normes ISO 9001:2015 ou sur un système équivalent. Vous pouvez également vérifier les certificats des fabricants chinois, tels que les certifications SGS, BV et UL.

Demandez des références à d'anciens clientsC'est une autre étape pour s'assurer que le fabricant a une bonne réputation. Vous devriez pouvoir trouver des références d'anciens clients sur leur site web et les contacter pour obtenir plus d'informations sur le service. Examinez les capacités des fabricants chinois. Vous voudrez savoir s'ils peuvent fabriquer votre pièce ou non.

Une fois que le DFM et le PO sont confirmés, moulage par injection en Chine commencera la conception. Vous pouvez demander à ces fabricants de vous envoyer l'analyse MoldFlow basée sur la conception du moule pour vérifier la fluidité, les déformations, etc.

Après avoir confirmé la conception, contactez votre fabricant de moules à injection pour qu'il vous envoie le plan d'outillage chaque semaine. Vous pouvez également demander le certificat de qualité et de dureté de l'acier à votre fabricant pour vérifier la qualité et la dureté de l'acier.

Après l'examen, vous devrez obtenir la vidéo de testle rapport d'essai du moulage par injection et le rapport d'inspection de l'échantillon du fabricant chinois.

Veuillez demander à votre fournisseur chinois de moulage par injection plastique de vous envoyer les dessins de l'électrode et des pièces détachées et tout autre document technique avant la livraison.

FAQs Su

r La Façon De Contracter Le Moulage Par Injection De Maufacture Depuis La Chine

1. Que Devez-Vous Rechercher Lorsque Vous Passez Un Contrat De Moulage Par Injection De Maufacture Avec Un Fournisseur En Chine ?

Lorsque vous passez un contrat de moulage par injection maufacture auprès d'un fournisseur en Chine, il est important de prendre en compte des facteurs tels que la qualité du produit et du service, l'expérience et le niveau de compétence de vos fournisseurs potentiels, et leur capacité à respecter vos exigences budgétaires. En outre, il est essentiel d'évaluer dans quelle mesure le fabricant que vous avez choisi peut s'adapter aux conditions changeantes du marché et offrir des solutions personnalisées qui répondent à vos besoins uniques.

2. Comment Pouvez-Vous Garantir Que Les Pièces Moulées Par Injection Fabriquées Par Les Fabricants Chinois Seront D'une Qualité Conforme Aux Normes ?

Il y a plusieurs choses que vous pouvez faire pour vous assurer que les pièces moulées par injection fabriquées par les fabricants chinois sont de haute qualité. Certaines d'entre elles comprennent la recherche de la réputation et de l'expérience du fournisseur dans l'industrie, la vérification de leurs certifications et licences pour s'assurer qu'ils sont réputés, et le contact des clients précédents pour demander leurs expériences avec le fabricant. De plus, c'est toujours une bonne idée d'inspecter les pièces moulées par injection fabriquées par des fournisseurs potentiels avant de prendre une décision finale.

3. Comment Pouvez-Vous Négocier Des Prix Plus Favorables Avec Les Fabricants Chinois Lorsque Vous Commandez Des Pièces Moulées Par Injection ?

Il y a plusieurs facteurs différents qui peuvent influencer le prix lors de la contractualisation du moulage par injection maufacture avec un fabricant chinois. Ces facteurs peuvent inclure :

remises sur le volume

la taille ou la complexité de votre commande, et

si vous avez besoin ou non de services de conception de produits personnalisés

ou des travaux de finition supplémentaires effectués sur vos composants après la fabrication.

Pour obtenir de meilleurs prix pour vos pièces moulées par injection, il est important d'être préparé et de savoir à l'avance ce dont vous avez besoin de la part de votre fabricant.

4. Comment Pouvez-Vous Travailler Avec Un Fabricant Chinois Pour Créer Des Pièces Moulées Par Injection Personnalisées Qui Répondent À Vos Spécifications Uniques ?

Pour créer des produits moulés par injection personnalisés qui répondent à vos spécifications uniques, il est important de travailler en étroite collaboration avec un fournisseur compétent qui a de l'expérience dans la production de composants personnalisés. Afin d'assurer une compatibilité maximale entre la conception de vos moules à injection et les processus de fabrication utilisés par vos fournisseurs potentiels, il peut également être utile de fournir des dessins techniques détaillés ou des modèles 3D de la conception de votre produit souhaité. En outre, l'établissement de canaux de communication clairs et la demande de mises à jour régulières sur l'état d'avancement de votre commande contribueront à assurer le bon déroulement du processus de fabrication.

5. Comment Savoir S'il Est Temps De Quitter Votre Fournisseur Actuel De Pièces Moulées Par Injection Et De Trouver Un Nouveau Fabricant ?

Il existe plusieurs signes différents qui peuvent indiquer qu'il est temps de chercher un nouveau fournisseur de pièces moulées par injection. Ces signes peuvent être les suivants

une baisse de la qualité de vos composants,

des délais non respectés ou des retards dans la réception des produits finis,

des problèmes de communication ou de réactivité de la part de votre fabricant,

ou une augmentation des prix pour vos commandes.

Si vous constatez l'un de ces problèmes avec votre fournisseur actuel, il peut être utile de commencer à chercher d'autres fournisseurs qui répondent à vos besoins et à votre budget.

6. Quels Sont Les Avantages D'un Contrat De Moulage Par I

njection De Maufacture Avec Un Fabricant Chinois, Par Rapport À D'autres Pays ?

Dans de nombreux cas, sous-traiter le moulage par injection maufacture à un fabricant chinois peut être bénéfique à plusieurs égards. Certains de ces avantages peuvent inclure des coûts de production plus faibles en raison de coûts de main-d'œuvre et de matériaux moins élevés, l'accès à un large éventail de processus et de technologies de fabrication en fonction de vos besoins, et des calendriers de production plus flexibles qui vous permettent d'ajuster les commandes en fonction de la demande du marché ou de l'évolution des exigences.

De plus, travailler avec un fournisseur chinois peut également vous donner l'opportunité de profiter de services supplémentaires tels que le conseil en conception de produits ou le développement de prototypes. Quels que soient vos besoins spécifiques lors de la commande de pièces moulées par injection personnalisées, il existe probablement un fabricant qualifié en Chine ayant les capacités de répondre à vos exigences.

7. Dans Quelles Industries La Sous-Traitance Du Moulage Par Injection Auprès D'un Fabricant Chinois Est-Elle Couramment Utilisée ?

De nombreuses industries différentes peuvent utiliser des composants moulés par injection, et il est difficile de faire des généralisations sur celles qui sont plus susceptibles que d'autres de travailler avec des fournisseurs chinois. Cependant, certaines des applications les plus courantes pour les produits moulés par injection incluent :

la construction automobile,

assemblage électronique,

la production de dispositifs médicaux,

les articles de sport et les jouets,

les équipements de télécommunications,

l'installation d'appareils de plomberie et de quincaillerie.

Quel que soit le type de produit que vous souhaitez faire fabriquer sur mesure à l'aide de procédés de moulage par injection, il existe probablement un fabricant qualifié en Chine qui peut vous aider à trouver la meilleure solution pour vos besoins à un prix abordable.

Où Trouver Entreprises De Moulage Par Injection De Plastique En Chine?

Si vous êtes à la recherche d'un fournisseur de moulage par injection en Chine, il existe plusieurs façons de le trouver. Parmi les méthodes les plus courantes, citons la recherche en ligne sur Google ou Alibaba, la visite de salons professionnels et d'expositions, et la mise en réseau avec d'autres fabricants.

Il est relativement simple de localiser un fabricant de moules d'injection en Chine sur google

Vous pouvez recherche en utilisant les termes ci-dessous : Moule d'injection plastique chinois, fabricants de moules d'injection chinois, moulage par injection chinois, fabricants de moules chinois, etc.

Les fabricants de moules chinois peuvent être trouvés sur divers sites de réseaux sociaux, tels que Linkedin, Facebooket Twitter.

Le site Sites web B2B Alibaba, Made-IN-China, Sources mondiales, et d'autres vous permettent de trouver des fournisseurs et des fabricants de moules d'injection en Chine.

Si vous ne trouvez rien de cette façon, vous pouvez envisager de visiter les salons professionnels et les expositions où les fabricants ont tendance à se réunir. Il s'agit notamment du salon China International Plastics, qui se tient à Shanghai en juin, ou de Chinaplas, qui a lieu en novembre à Guangzhou,Foire de Canton ou Aisamold pour le service de moulage par injection en Chine.

Une autre option serait de créer un réseau avec d'autres fabricants qui ont peut-être déjà travaillé avec des fournisseurs de moulage par injection en Chine.

Ils peuvent vous recommander des entreprises qui proposent des prix abordables et des produits de bonne qualité, ainsi que des services tels que l'expédition à l'étranger, qui peut coûter beaucoup plus cher que l'expédition en Chine même.

En fait, vous pouvez trouver au moins vingt de ces organisations dans les zones industrielles spécialisées de la ville de Dongguan. La Chine dans son ensemble devrait être considé

rée comme un ensemble de parties distinctes plutôt que comme une seule grande partie.

Certaines régions sont connues pour fournir le plus de moules d'injection plastique en Chine. Actuellement, il existe un grand nombre de fournisseurs. Si vous voulez acheter des moules en plastique chinois, vous devriez chercher un fournisseur situé dans l'une de ces régions.

Ces dernières années, la Chine est devenue le plus grand consommateur de plastique. Dans le même temps, la Chine abrite le plus grand fabricant de moules à injection offrant un service de qualité supérieure.

Les fabricants de plastique chinois produisent un grand nombre de moules d'injection plastique, créant ainsi un vaste marché pour l'acquisition de ces moules. Comme les usines de moules chinoises deviennent de plus en plus sophistiquées, les fournisseurs se développent également.

À l'heure actuelle, l'industrie chinoise des moules à injection présente des caractéristiques distinctes, dominées par les moules en plastique produits dans le Zhejiang, le Jiangsu et le Guangdong, qui représentent 70% de la valeur totale de la production nationale, ce qui leur confère un avantage très concurrentiel.

Le Leader De La Chine - Guangdong

Le Guangdong est le marché le plus important pour les produits de moulage en Chine et est le plus grand exportateur et importateur de moules du pays.

Parmi les producteurs chinois de moules en plastique, le Guangdong représente plus de 40% de la valeur, en particulier Shenzhen est en tête du marché intérieur en raison de son taux de contrôle numérique de la technologie de traitement des moules, de la fabrication, du professionnalisme et de la normalisation.

Grâce à la poursuite de l'optimisation de la structure de l'industrie du Guangdong, au développement de la pétrochimie, de l'automobile, des hautes technologies et de nombreuses autres industries, le Guangdong est devenu le plus grand fournisseur mondial de bases de moules et le plus grand fabricant d'Asie.

Dans les années à venir, la fabrication de moules dans le Guangdong deviendra progressivement avancée et complexe, offrant un meilleur service de moules d'injection en Chine.

Shanghai - L'industrie Automobile Et L'information Ont Dominé

Selon l'industrie du moule de Shanghai, il existe six industries majeures et des industries clés.

Elle a développé un moule de coulée sous pression en alliage de magnésium de qualité, et un moule d'injection de précision dans l'industrie informatique, en particulier les technologies de l'information, la production automobile et les équipements informatiques ; les grands moules de coulée sous pression sont utilisés dans l'industrie automobile, et les matrices progressives sont utilisées pour l'emboutissage de pièces de précision.

Zhejiang - Le Rapport Le Plus Élevé De Moule En Plastique

Ninghai est le principal fabricant de moules en plastique de Ningbo, Beilun fabrique des outils de moulage sous pression, Xiangshan coule des étampes, et Yinzhou fabrique des outils de moulage et d'étampage.

Les moules en plastique constituent la majorité des entreprises de fabrication de moules de Taizhou, centrées à Huangyan et Luqiao.

Jiangsu - Opérations Privées Et Investissements Étrangers

Les entreprises de moulage de la province du Jiangsu ont augmenté leurs investissements dans les équipements de fabrication : Les machines-outils à commande numérique sont largement utilisées, et les centres d'usinage sont largement utilisés. La plupart des entreprises disposent d'une CMM, tandis que les machines WEDM sont principalement des machines de découpe à fil. L'électroérosion utilise principalement des montages de haute précision à haut rendement. Les rectifieuses de précision telles que les rectifieuses de surface ultra-précises, les rectifieuses de courbes optiques et les rectifieuses de coordonnées à cinq axes ont été largement utilisées dans les entreprises de fabrication de moules de précision.

6 Conseils Pour Acheter Des Produits Chinois De Moulage Par Injection Rentables

Les fabricants sont constamment

à la recherche de moyens d'économiser de l'argent sur les pièces qu'ils fabriquent. Il est rare qu'une entreprise ou un dirigeant novice prenne tout au pied de la lettre et s'attende à ce que tout fonctionne parfaitement dans ce secteur.

Même s'il peut sembler que tout dans l'industrie manufacturière est gravé dans le marbre en ce qui concerne la façon dont les profits sont réalisés, et comment les produits moulés par injection sont fabriqués, certaines astuces du métier peuvent être appliquées à votre entreprise de moulage par injection depuis la Chine. Jetez un coup d'œil à ces six conseils pour réduire les coûts du moulage par injection.

Moule À Cavités Multiples

La conception d'un moule multi-empreintes ou d'un moule familial peut également réduire les coûts d'outillage. Vous pouvez être en mesure d'accueillir plus d'une pièce dans votre moule, selon la similarité des pièces, le choix des matériaux et les exigences de traitement. Par conséquent, le prix de l'outil augmentera, mais ce sera marginal par rapport aux dépenses liées à la découpe d'un outil distinct pour chaque pièce.

Par conséquent, le moulage multi-empreintes est parfaitement adapté aux exigences de production de plastique élevées. Il existe une relation inverse entre le nombre d'empreintes dans un outil et le nombre de pièces que vous pouvez produire dans chaque cycle. Si ce processus entraîne des coûts initiaux plus élevés liés à l'outillage, le résultat à long terme sera une réduction des prix des pièces et des coûts globaux pour l'ensemble de l'entreprise.

Des procédés comme le moulage par injection sont difficiles à réduire car ils sont simples. D'un autre côté, les professionnels affirment qu'il est possible de réduire les coûts de nombreuses manières.

Faites Attention À La Taille De La Pièce.

Pour atteindre votre objectif à moindre coût, il faut utiliser le moins de matériau possible. Le coût d'une pièce inutilement grande ou complexe sera plus élevé, de même que la durée du cycle puisqu'il faut plus de temps pour la traiter et la refroidir. Bien que les plastiques soient souvent plus résistants, ils nécessitent davantage de matériau. L'augmentation de la quantité de matériau utilisée peut être évitée pour maintenir l'intégrité structurelle.

Insérer Les Composants

Avec un peu de planification, vous pouvez réutiliser le même moule plusieurs fois au lieu d'en acheter un nouveau pour chaque révision. Par exemple, vous pouvez utiliser des inserts pour créer différentes versions de l'outil. Une autre méthode de modification, connue sous le nom d'outillage MUD, crée un petit moule encapsulé par la base du moule existant. En plus d'économiser des coûts, ce petit moule nécessite un investissement moindre dans l'outillage. Les outils multiples sont beaucoup plus coûteux que la découpe de ce moule.

N'abusez Pas Du Maquillage Et Des Accessoires

Même si vous ne devez pas être conservateur quant aux caractéristiques et aux cosmétiques que vous ajoutez, vous ne devez pas en faire trop. Il ne fait aucun doute qu'il est bon d'avoir une pièce très esthétique. Cependant, l'effort supplémentaire requis pour créer le moule qui sera utilisé peut parfois réduire considérablement vos marges bénéficiaires.

Pour obtenir l'aspect cosmétique qu'il souhaite, un client qui souhaite ajouter des caractéristiques supplémentaires à son produit peut avoir besoin d'un travail supplémentaire sur le moule, comme le retrait des électrodes, le sablage ou le polissage intensif. Les efforts de réduction des coûts peuvent être affectés par ce travail supplémentaire.

Il est possible de réduire les coûts de moulage par injection si une caractéristique mineure, comme les logos de l'entreprise ou les surfaces texturées, est inutile.

Analyser Le Processus De Fabrication

Même si vous pouvez identifier des possibilités d'amélioration dans une analyse DFM, travailler avec un partenaire expérimenté peut vous faire gagner du temps et de l'argent à long terme. Grâce à son identification précoce des problèmes, tels que les géométries impossibles, les angl

es de dépouille faibles et les composants moulables, il réduira les dépenses financières et cosmétiques. Topworks plastic mold, par exemple, offre une expertise et des connaissances qui aident à améliorer et à perfectionner les moules à injection.

Conception Innovante Des Moules

Il est plus économique de travailler avec un mouliste qui concevra vos moules de manière intelligente. Le coût sera considérablement affecté par le positionnement de votre pièce dans le moule. Un remplissage optimal et une réduction des déchets sont les résultats du positionnement de la pièce. Une pièce peut être conçue pour éliminer le besoin de carottes et de canaux afin de réduire l'utilisation de matériaux. En fin de compte, cela réduit le coût de la pièce. Vous pouvez éjecter vos pièces sans dommage grâce à une conception intelligente.

L'utilisation des six conseils de cet article vous aidera à maximiser vos bénéfices de moulage par injection depuis la Chine. Il serait bénéfique de mettre tous - ou même certains - d'entre eux en pratique pour réduire les coûts.

Pourquoi Ces Éléments Sont Importants Pour Le Coût Du Moulage Par Injection

coût du moulage par injection

Taille de la pièce- Des pièces plus grandes impliquent un moule plus grand, ce qui signifie qu'un acier plus grand augmentera le coût de l'acier pour le moule d'injection.

Conception de la pièce- Plus une pièce est complexe, plus le moule doit être détaillé. Certaines pièces complexes nécessiteront l'ajout de caractéristiques spéciales, telles que des leviers ou des curseurs. Par conséquent, vous devez être ouvert aux conseils de votre mouliste et voir s'il est possible de modifier la conception de la pièce pour économiser sur les coûts du moule à injection.

Matériaux : En fonction du matériau de la pièce choisie, le moule d'injection devra être fabriqué dans un matériau particulier. Par exemple, si un plastique corrosif comme le PVC doit être utilisé, le moule devra être en acier inoxydable pour éviter tout dommage, ce qui fera finalement grimper le prix.

Exigences de finition des pièces - Lorsque les pièces doivent présenter une surface très brillante, un acier plus coûteux et un polissage technique précis sont indispensables, ce qui augmente le prix.

Volume de production- Les moules à volume plus élevé nécessitent plus de cavités, et le moule sera donc plus grand. Ils requièrent également une qualité d'acier plus élevée pour durer plus longtemps, ce qui a un impact sur le coût de la production. coût des moules à injection.

Pays de fabrication- Les taux de rémunération varient selon les pays. Si votre moule est fabriqué dans un pays où le coût de la main-d'œuvre est faible, vous ferez naturellement des économies. En Chine, le coût moyen d'un moule à injection est inférieur d'environ 40% à celui des pays occidentaux.

0 notes

Text

5 détails qui rendent la Ferrari Portofino si spéciale

Plus rapide, plus confortable, plus fluide et plus efficace — la nouvelle Portofino de Ferrari n'a pas beaucoup changé dans le concept, mais c'est mieux que le California T en tout point. C'est la voiture la plus importante de Ferrari pour des raisons clés, à commencer par le flux de revenus, et c'est un indicateur évident comment la petite entreprise à Maranello (et peut-être son auditoire) a changé les 25 dernières années.

Les choses importantes sont toujours là, bien sûr: un rapport puissance-poids impressionnant, un rendement spécifique fou-élevé, l'aérodynamique étudiée, le design italien et le flair. Il ya de nouvelles pièces de technologie, aussi, mais ils ne sont pas toujours visibles à l'œil nu.

Affichage vidéo passager

Écrans d'affichage de diverses technologies sont partout dans les voitures ces jours-ci, et le plus souvent ils sont de la variété haptique-Touch. Le principe directeur pour les concepteurs automobiles semble être que les écrans plus grands sont mieux. La Portofino obtient également un, beaucoup plus grand que celui dans la voiture qu'il remplace, et il peut être divisé pour montrer deux vues différentes ou ensembles de données. Aussi dur que cela puisse être pour les geeks de la vieille école Ferrari à envelopper leurs esprits autour de Split Touch-screens et des cartes 3D, l'écran principal de Portofino n'est pas susceptible d'obtenir plus d'une mention de passage dans la revue de lecteur typique.

Ce qui apparaît plus avec force est un deuxième écran tactile, et quelque chose que nous n'avons pas vu ailleurs-un allongé, 8,8 pouces LCD directement devant le passager avant, caché au-dessus de la boîte à gants de Portofino dans l'espace où vous pourriez vous attendre une bande de garniture. Cet écran permet au passager d'afficher un ensemble de données distinct, à partir de compteurs de performance comme la vitesse de la route et RPM pour NAV invite à des choix de divertissement, indépendamment de ce qui est en face du pilote ou sur l'écran plus grand dans la pile centrale.

Veuillez cliquez ici pour en savoir plus sur le site concernant Autoardio BMW F20

Évents Fender

Les fentes, les lèvres ou les grumeaux en tôle Ferrari ne sont généralement pas des ornements simples, mais les évents ou les canaux pressés dans les ailes avant de Portofino font partie d'une solution aérodynamique particulièrement astucieuse et esthétiquement intéressante. Travaillant en conjonction avec un bord de port mince de chaque ensemble de phare, les évents fournissent un couple d'avantages significatifs.

En effet, le combo fente/évent réduit considérablement la traînée, parce qu'il vide l'air extra-turbulent qui tend à collecter autour des puits de roue d'une manière plus prévisible. Cet air s'écoule comme un «rideau d'air» plus dense des aérations de puits de roue vers l'arrière, près des flancs de la Portofino, selon les ingénieurs Ferrari. C'est l'un des plus grands contributeurs à une réduction de 6 pour cent de la traînée, par rapport à la Californie T.

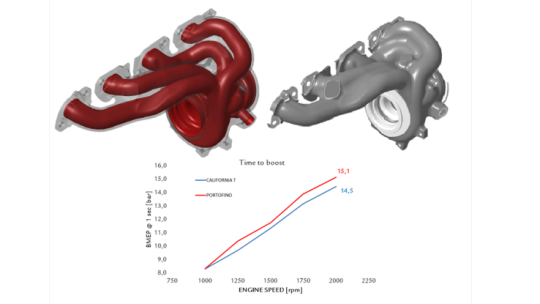

Boîtiers Turbo en fonte

Les collecteurs d'échappement de la Portofino sont maintenant coulés en une seule pièce avec le boîtier Turbo, plutôt que soudés à partir de pièces séparées. C'est quoi le problème avec ça? Où commencer?

Oui, nous commençons à voir des collecteurs d'échappement qui sont jetés dans, plutôt que boulonnés à, la culasse, sur les voitures plus piétonnes que la Portofino, et nous avons vu un exemple plus rudimentaire de ce que Ferrari a fait avec son turbocompresseur V8S. Cela vient de Hyundai quand il a lancé son 2,0-litre turbo injection directe quatre dans la Sonate en 2010. Mais il est venu seulement après Hyundai (l'un des plus grands du monde, les plus doués fabricants) a passé des années à développer un procédé breveté pour fabriquer le collecteur monobloc/cas de turbine, puis a dû chercher longtemps et dur pour un fournisseur qui pourrait effectivement fabriquer Il. Et le casting unique de Hyundai est un collecteur plus conventionnel, de type fourche.

Sous-plateaux en aluminium

Underplateaux sur le fond des voitures de production ne sont rien de nouveau, et ils ont coulait vers le bas d'une certaine façon à certaines des voitures les moins chères que vous pouvez acheter. Pourtant, même dans les voitures chères avec de vastes sous-plateaux, ces dispositifs de limitation de traînée ont tendance à être moulé à partir de plastique ou un composite léger. Les sous-plateaux de la Portofino sont estampillés d'aluminium et attachés avec des boulons plutôt que des attaches de type Dzus ou autre chose.

Ils ne sont pas conçus comme des plaques de dérapage géant, mais ils ont probablement ajouter une certaine protection dans ce contexte. Les sous-plateaux en aluminium de Portofino fournissent effectivement le cadrage structurel que le plastique ne pouvait pas. Cela permettait aux ingénieurs Ferrari d'enlever la masse ailleurs dans le cadre de la Portofino avec des extrusions ou des moulages plus légers. En bref, les plus lourds sous-plateaux en aluminium ont été cruciaux pour alléger le cadre de la Portofino 70 livres par rapport à la Californie T, tout en offrant une augmentation de 35 pour cent de la rigidité en torsion statique.

Cadres de siège en magnésium

Nous avons vu le magnésium dans les applications de l'automobile d'après-guerre depuis au moins les années 1950, des roues de course aux cas de boîte-pont dans la basse et puissante Volkswagen Beetle. Alliages de magnésium ont fait un peu de retour à travers les années 2000, grâce en partie à des avances de fabrication et généralement dans les voitures haut de gamme via une accolade ici ou un cas là-bas. Pourtant, avec de rares exceptions (comme le coléoptère), il ya généralement une façon moins coûteuse de le faire.

1 note

·

View note

Text

Jeu pilote du marché de Porto Rico pour le téléphone Project Ara

15 janvier 2015 blog Paul Eremenko, responsable du projet Ara, a appris la direction que prend Ara cette semaine lors de la deuxième conférence des développeurs Ara à Cupertino, en Californie. Porto Rico est le premier arrêt clé. Google doit tester son smartphone à construire à Porto Rico avant tout lancement mondial. Le pilote débutera plus tard cette année en partenariat avec les opérateurs OpenMobile et Claro. Les consommateurs suffisamment enthousiastes pour mélanger et assortir des pièces de téléphone pourront profiter de ce que les amateurs d'Ara appellent un «écosystème matériel modulaire». La prémisse d'Ara est de satisfaire et de fournir une alternative à des questions telles que, pourquoi vous sentir coincé avec la conception matérielle de votre combiné et ses pièces? Et si vous pouviez choisir l'appareil photo que vous souhaitez pour votre téléphone plutôt que de choisir votre téléphone pour l'appareil photo? Et si vous pouviez choisir un appareil photo d'un fabricant, un écran d'un autre, jusqu'à ce que vous obteniez le téléphone que vous voulez? Dans l'ensemble, que se passerait-il si vous pouviez créer votre propre téléphone en utilisant des pièces interchangeables? Les gens pouvaient assembler des pièces comme des caméras et des écrans comme s'ils étaient à nouveau des enfants, construisant des casernes de pompiers avec des blocs de plastique. C'est du point de vue du plaisir des consommateurs. Du point de vue du développeur, Ara pourrait accélérer le développement et l'innovation dans le domaine des composants séparés. Avec un cadre tenant toutes les pièces ensemble, les utilisateurs ajouteraient les fonctionnalités de leur choix en les insérant dans le cadre. Richard Nieva de CNET a exploré la question de savoir pourquoi Google a choisi Porto Rico pour le pilote du marché. Eremenko a déclaré que c'était le banc d'essai idéal en raison de sa base d'utilisateurs diversifiée, selon Nieva. Il y avait un bon mélange dans la composition de la population des propriétaires de smartphones et de téléphones portables; Google a déclaré que 75% de l'accès à Internet se faisait sur des appareils mobiles. Agam Shah, correspondant d'IDG News Service, a déclaré que les premiers smartphones seront mis en vente à Porto Rico avec des camions mobiles s'arrêtant d'abord dans le vieux San Juan, puis Ponce, la deuxième plus grande ville, puis dans le reste de Porto Rico. Selon CNET, Eremenko a déclaré qu'il espérait que le téléphone comprendrait 20 à 30 pièces ou modules interchangeables parmi lesquels les clients pourraient choisir. En ce qui concerne les nouvelles de développement, Engadget a déclaré qu'Eremenko a parlé des aimants électro-permanents qui maintiennent les modules en place, qui ont été déplacés sur l'endosquelette lui-même. Pourquoi est-ce important? Engadget a déclaré: "cela signifie que les personnes et les entreprises qui tentent de regrouper des fonctionnalités dans des modules pour adolescents ont un peu plus de place pour travailler." La page FAQ du projet Ara a déclaré qu'ils fabriquaient les coques de modules en plastique polycarbonate moulé par injection à court terme. "Même si nous pensons que ce serait assez cool pour l'électronique d'impression 3D - et nous travaillons sur quelques premiers pas dans cette direction - nous ne pouvons pas le faire pour l'instant. Nous avons examiné les boîtiers de modules d'impression 3D et avons travaillé sur un système d'impression 3D de production capable de produire des matériaux de haute qualité destinés aux consommateurs. " Les données recueillies à partir du pilote entreront dans le lancement mondial. "En fin de compte", a déclaré la page FAQ du projet, "les clients pourront acheter un téléphone Ara complet, en configurer un à partir de zéro ou acheter des modules supplémentaires via Ara Module Marketplace." En combien de temps ou à grande échelle le concept de fabrication à votre guise sera-t-il adopté par les consommateurs de smartphones? Le Sydney Morning Herald a soulevé un point sur les préférences des consommateurs. La journaliste technologique Hannah Francis a cité un analyste qui a déclaré que les recherches de son entreprise montraient que "les consommateurs recherchaient généralement un produit tout-en-un facile à utiliser avec du" matériel et des logiciels étroitement couplés "lors de l'achat d'un nouveau téléphone." Plus d'information: www.projectara.com/ © 2015 Tech Xplore

0 notes

Text

Moulage par injection de plastique - Tout ce que vous devez savoir sur le processus de moulage ?

Le moulage par injection, ou plutôt l'injection plastique, est un procédé de fabrication bien connu qui est couramment utilisé pour fabriquer des articles tels que les objets en plastique, les étuis de téléphone portable et les emballages en plastique, même pour la fabrication de pièces de carrosserie pour l'automobile. Vous serez surpris d'apprendre que la plupart des pièces en plastique que nous utilisons dans la vie quotidienne ont été moulées par injection.

La pièce moulée par injection plastique En savoir plus sur le procédé :

Il faut savoir que l'activité de moulage est, en réalité, un processus rapide qui peut être utilisé pour créer une grande quantité de pièces plastiques identiques.

Si vous cherchez à produire une pièce en plastique dont le vous serez le seul propriétaire du design et du modèle injecté, alors nous vous conseillons de fabriquer un moule pour l’injection de celui-ci.

Le moulage par injection est un processus qui offre une grande flexibilité de production tant au niveau de la forme et de la taille.

Vous serez étonné de savoir que le moulage par injection plastique a constamment repoussé les limites de la conception des plastiques et a également permis de trouver des alternatives substantielles aux matériaux traditionnels. Cela est rendu possible grâce à la liberté de conception et à la légèreté des matériaux.

Choisir une équipe compétente pour le moulage par injection de plastique

Si vous recherchez un moule d'injection plastique rapidement, vous devriez choisir une équipe compétente pour la réalisation de vos moules. Vous devez non seulement tenir compte du prix du moule d'injection plastique, mais aussi d'autres facteurs.

Vous trouverez ci-dessous quelques facteurs qui vous permettront de choisir la bonne entreprise de moulage par injection de plastique pour les pièces de moulage par injection de plastique

1. Une équipe de conception hyper qualifiée - La conception est l'un des aspects essentiels de la pièce moulée en plastique. Il est nécessaire de choisir une entreprise de moulage par injection plastique qui dispose d'une excellente équipe de conception et qui fera tout son possible pour garantir les résultats finaux souhaités. Le choix d'une société qui dispose de d’un processus de conception clair et précis. Si l'on choisit le bon fabricant de pièces moulées par injection au sein d'une équipe , alors les objectifs sont atteints de manière significative.

2. Gamme complète de services - Il est essentiel de choisir une entreprise qui offre une gamme complète de services, depuis la consultation, la conception et autres jusqu'au produit final, et ce en toute simplicité.

La meilleure chose dans le choix d'une organisation qui dispose d'une équipe de conception et d'une gamme de services à 360° est qu'elle créera vos produits en plastique de A à Z, ce qui vous aidera à les propulser sur le marché en toute confiance.

Alors n'attendez plus et engagez-nous pour une procédure de production de pièce en plastiques moulées par injection afin d’obtenir un résultat qui soit à la fois économique, efficace et compétitif.

Pour plus d'informations:- Moule Injection Pas Cher

Moulage Par Injection Plastique France

0 notes

Quote

Poubelle Extérieure Container 120L vert bac ordures ménagères Bencoma

Ces containers sont bien entendu NEUF et JAMAIS UTILISEIls sont livrés avec un couvercle de norme standard (voir les photos), sur demande, ils peuvent être livrés avec un couvercle de norme EURO2

La société Bencoma a été reconnue comme l'un des principaux fabricants de conteneurs à roues prévus pour la collecte des déchets.Avec son système MGB il a révolutionné la logistique de ramassage des déchets et mis en place un système unique devenu une norme mondiale.Les conteneurs Bencoma se distinguent par leurs matériaux de qualité, leur fabrication soignée et leur longue durée de vie.

Matériel et Fabrication:

Produit fabriqué en plastique moulé par injection, polyéthylène haute densité

Résistant à la moisissure, au gel, à la chaleur et aux produits chimiques

Résistant au vieillissement grâce à des stabilisants UV spéciaux

Peinture respectueuse de l’environnement, sans cadmium

Pièces métalliques résistantes à la corrosion

Roues silencieuses à bandage, caoutchouc plein

Convient pour tous les système de levage selon la norme DIN

Prédisposition d’emplacement pour puce électronique conforme à la norme RAL-GZ 951/1

Tous les matériaux utilisés sont recyclables

Qualité:

Matériel certifié selon la norme EN 840 et RAL-GZ 951/1

Propre laboratoire et institut indépendant permettent un contrôle de la qualité constant.

Sécurité et manipulation:

Double rail d'angle pour plus de sécurité lors de la levée

Poignées de chaque côté de la coque

Manipulation facile, même avec une charge lourde

Nervures spéciales éviter le blocage des conteneurs empilés

Poignées sur le devant et les côtés du couvercle pour une manipulation facile

Couvercle stable et léger

Pas d’entrée d'eau dans le conteneur lors de l’ouverture

Facile à nettoyer grâce à ses parois lisses et ses angles ronds

En plus de la gamme, beaucoup d’autres produits de différentes tailles et couleurs, ainsi que de nombreux autres récipients en plastique sont disponibles dans notre site

http://www.bencoma.com/2019/09/poubelle-exterieure-container-240l-vert_24.html

0 notes

Text

Comment obtenir un financement pour une start-up axée sur les moules d'injection ?

Plusieurs startups de Fabrication De Moules Pour Injection spécialisées dans les produits physiques fondent souvent leur modèle d'entreprise sur des pièces en plastique créées par moulage par injection. Cependant, ces entreprises rencontrent souvent des difficultés à obtenir des fonds pour financer l'achat des pièces en plastique nécessaires. La raison principale de cette difficulté est souvent attribuée à un manque de connaissance des sources de financement disponibles pour les entreprises opérant dans ce secteur particulier.

Cet article se concentre sur la présentation du Financement participatif de vos moules d'injection ?, qui peut être utilisé pour assurer le financement de votre startup qui dépend du moulage par injection.

Pourquoi une startup axée sur le moulage par injection peut-elle avoir besoin d'un financement ?

Le concept de "startup" fait référence à une nouvelle entreprise qui a un potentiel d'évolution. En règle générale, ces entreprises dépassent les capacités de leurs fondateurs initiaux. Cependant, les start-ups sont souvent associées à des taux d'échec élevés, ce qui souligne les incertitudes importantes auxquelles elles sont confrontées.

Si vous avez l'intention de créer une entreprise axée sur les moules d'injection, préparez-vous à relever divers défis, notamment sur le plan financier. Les coûts de production des moules d'injection peuvent augmenter rapidement au cours de la phase de lancement du produit, et il est essentiel de comprendre le Moule Injection Plastique Prix pour établir le budget et la planification financière.

Le respect des exigences des fournisseurs est un autre défi auquel sont confrontées les jeunes entreprises axées sur les moules. Les fabricants spécialisés dans les moules à injection imposent souvent des quantités de production minimales pour accepter les commandes. Si vous ne disposez pas des fonds nécessaires pour respecter ces minima, votre commande risque d'être refusée, ce qui nuira à votre capacité à répondre aux demandes des clients.

L'accès à l'information est également un défi pour les nouvelles entreprises, y compris celles du secteur du moulage par injection. L'acquisition de détails spécifiques à l'industrie, tels que le prix des moules en plastique et le processus de production, a souvent un coût, car les experts ou les consultants peuvent facturer leurs connaissances et leur expertise. Néanmoins, il est essentiel d'investir dans les bonnes informations pour prendre des décisions éclairées et garantir le succès de votre nouvelle entreprise axée sur le moulage par injection.

Facteurs influençant le paysage financier d'une startup pilotée par l'injection de moules

Avant de vous lancer dans la recherche d'un financement pour votre startup centrée sur le moulage par injection, il est essentiel de bien comprendre les dépenses que vous devez prévoir dans votre budget. Vous trouverez ci-dessous quelques coûts courants que vous devez prendre en compte :

● Outils de moulage

● Matériaux

● Développement, conception et ingénierie de prototypes

● Immobilier

● Ressources humaines et formation

● Logiciels

● Mesures de conformité, de santé et de sécurité

● Marketing

● Distribution et entreposage

Accès au financement

À ce stade, il est évident que le lancement d'une entreprise axée sur le moulage par injection peut entraîner des dépenses importantes. Nous explorons ci-dessous plusieurs pistes de financement que les startups axées sur le moulage par injection peuvent explorer.

Le crowdfunding

Examinons chacune des quatre catégories en détail :

La dette : le financement par la dette consiste à emprunter de l'argent à des particuliers, dans l'espoir de rembourser les fonds avec les intérêts. Les prêteurs cherchent généralement à obtenir un retour sur investissement, en recevant le montant initial du prêt ainsi que les intérêts convenus.

Donation : Les donateurs qui contribuent à une startup par le biais du crowdfunding basé sur les dons le font parce qu'ils croient en l'idée ou la cause. Ils fournissent leurs fonds sans attendre de résultats tangibles.

Fonds propres : dans le cadre du crowdfunding basé sur les fonds propres, les participants investissent dans votre startup axée sur le moulage par injection avec l'intention de posséder une part spécifique de l'entreprise. Ces investisseurs s'attendent à recevoir une partie des bénéfices de l'entreprise proportionnellement à leur participation.

Récompenses : Dans ce type de financement, les donateurs apportent des fonds à votre startup en espérant recevoir une récompense en retour. Les récompenses peuvent varier, allant d'éléments simples comme des chèques-repas à des services à prix réduit. En règle générale, la valeur de la récompense augmente avec le montant de la contribution.Capital-risqueurs ou investisseurs

Les entreprises en phase de démarrage bénéficient du capital-risque, qui offre l'avantage d'un d'un risque partagé. Si la startup échoue, les bailleurs de fonds risquent également de perdre leur investissement, ce qui soulage les entrepreneurs du poids de la dette. de perdre leur investissement, ce qui soulage les entrepreneurs du fardeau de la dette. Les investisseurs en capital-risque sont motivés pour protéger leurs investissements, ce qui les amène à fournir une expertise institutionnelle et commerciale précieuse, accumulée au fil des ans. accumulée au fil des ans. En outre, les startups peuvent tirer parti de leur réseau étendu de relations d'affaires à leur avantage.

Prêts bancaires aux enterprises

L'obtention d'un prêt commercial pour votre entreprise en démarrage axée sur le moulage par injection peut être un processus exigeant. Les banques sont soucieuses de minimiser leurs risques et imposent donc des critères stricts pour s'assurer que les emprunteurs peuvent démontrer leur capacité à rembourser le prêt. Il est donc essentiel de disposer d'un modèle d'entreprise bien établi et éprouvé avant de demander un prêt bancaire.

Prêts de l'administration des petites enterprises

Un prêt à la création d'entreprise est une facilité de crédit spécialement conçue pour aider les entreprises nouvellement créées à couvrir leurs dépenses initiales. Ces dépenses comprennent généralement l'embauche de salariés, la sécurisation des locaux, l'acquisition d'un fonds de roulement et l'achat des équipements et fournitures nécessaires. Ces prêts sont spécialement conçus pour les entreprises qui éprouvent des difficultés à obtenir un financement de démarrage auprès du secteur privé.

Leasing d'équipement

En règle générale, lorsque vous optez pour la location d'équipement pour votre entreprise en démarrage axée sur le moulage par injection, l'équipement lui-même est la propriété d'une banque ou d'une société de financement. Bien que la location d'équipement vous permette d'allouer le reste de vos fonds à d'autres besoins de démarrage, il est important de s'assurer que l'équipement génère des revenus suffisants pour couvrir le coût de la location et générer un bénéfice pour votre entreprise.

Conclusion

L'obtention d'un financement pour une entreprise en démarrage axée sur le moulage par injection nécessite une approche stratégique et bien préparée. En tirant parti de diverses sources de financement, en présentant un plan d'affaires solide et en établissant des relations avec les investisseurs, les entrepreneurs peuvent augmenter leurs chances d'obtenir le capital nécessaire pour lancer et développer avec succès leur entreprise de Fabrication Moule Injection Plastique.

0 notes

Text

Conseils pour l'outillage des pièces en plastique

Un composant précis et impeccable commence par la création du moule. La construction du moule nécessite à la fois du temps et un haut niveau de précision. Il s'agit également d'un investissement important dans le processus de fabrication, d'où la nécessité d'atteindre la perfection pour assurer la réussite du projet. Si l'objectif est de produire de grands volumes de pièces très précises, la complexité de l'outillage devient encore plus essentielle.

1. Comprendre la matière plastique

Le choix du plastique et le processus de moulage par injection sont adaptés au type spécifique de plastique utilisé. Les plastiques amorphes sont moins fluides et tendent à rétrécir moins que les plastiques cristallins ou semi-cristallins, qui offrent une meilleure fluidité mais un rétrécissement plus important. Par conséquent, les résines techniques sont souvent préférées pour les projets en raison de leurs propriétés de fusion améliorées et de leur retrait réduit.

2. Incorporer des angles de dépouille dans vos pièces

L'introduction d'angles de dépouille, également connus sous le nom d'ébauche, sur la surface d'une pièce facilite son retrait du moule d'injection. Toutefois, les angles de dépouille doivent être calculés avec précision pour éviter les problèmes de conception potentiels et les interférences avec les pièces d'accouplement. Les deux directives générales pour le dépouillement sont les suivantes :

● Pour les moules non texturés, maintenez des angles de dépouille d'au moins 1°.

● Pour les moules texturés, assurez des angles de dépouille d'au moins 3°.

En respectant ces exigences minimales en matière d'angle, les Pièce Moulée Par Injection Plastique peuvent être facilement démoulées sans subir de dommages.

3. veiller à ce que la résine s'écoule correctement des sections épaisses vers les sections minces du moule

Pour obtenir la structure souhaitée et améliorer la résistance, l'outillage en plastique implique souvent une combinaison de différentes épaisseurs de paroi. Il est donc nécessaire d'examiner attentivement l'emplacement des sections plus épaisses par rapport à la porte, car la résine fondue subit une baisse de pression et de température lors de l'écoulement dans le moule.

L'utilisation efficace du matériau est un aspect important de la conception et de l'outillage plastique, et l'épaisseur de paroi idéale permet de trouver un équilibre entre la résistance, le poids, la durabilité et le coût.

4. Réduire autant que possible la taille des nervures de renforcement

Les nervures sont utilisées pour renforcer la résistance et la rigidité des pièces tout en réduisant le risque de déformation. L'utilisation de nervures hachurées permet d'obtenir une résistance encore plus grande tout en évitant les marques d'enfoncement, qui sont des dépressions superficielles indésirables résultant d'un refroidissement lent dans des zones excessivement épaisses.

Des nervures correctement conçues tiennent compte de trois facteurs clés :

● L'épaisseur de la base ne doit pas dépasser 60 % de l'épaisseur de la paroi.

● La hauteur de la nervure doit être inférieure à trois fois l'épaisseur de la pièce.

● L'épaisseur totale des nervures doit être inférieure à l'épaisseur de la base.

5. Attention au retrait de la résine

Le retrait de la résine a des implications sur la conception et l'usinage des cavités de l'outil. Les cavités doivent tenir compte de la quantité de retrait qui peut se produire. À l'aide d'un logiciel de CAO avancé, l'ingénieur concepteur crée des cavités plus grandes que la pièce finie, en incorporant des tolérances basées sur les propriétés spécifiques de la résine.

6. Une conception robuste du moule garantit une production de haute qualité en grandes quantités

La production de pièces de précision exige le respect de normes strictes, non seulement pour les cavités, mais aussi pour la conception des composants du moule. Il est essentiel de placer correctement les vannes afin d'optimiser le flux et la pression de la matière fondue. En outre, un positionnement discret des trappes sur la pièce peut en améliorer l'aspect. La taille de la porte est également un élément important, car elle doit être suffisamment grande pour faciliter le tassement du matériau sans allonger de manière significative la durée du cycle. Un tassement insuffisant (appelé "short shot") ou d'autres défauts peuvent survenir si l'ouverture est trop petite. La conception d'un moule efficace doit inclure l'incorporation d'évents.

7. Un refroidissement efficace est essentiel

Un système de refroidissement efficace est essentiel pour obtenir des moules d'injection de haute qualité. Le moule doit maintenir une température constante pour éviter le retrait et le gauchissement, tout en optimisant les temps de cycle pour une efficacité de production maximale. Cet équilibre délicat est atteint grâce à un système de refroidissement bien conçu.

8. Déterminer la taille et l'emplacement des broches d'éjection

L'étape finale du processus de moulage consiste à libérer ou à éjecter les Pièces En Plastique De Moulage Par Injection du moule. Lors de la conception du système d'éjection, des facteurs tels que la géométrie de la pièce, le type de résine et la finition du moule sont pris en compte. Des calculs précis sont effectués pour déterminer l'emplacement des broches d'éjection, le type de mécanisme d'éjection et les temps de cycle appropriés pour garantir des pièces sans défaut. La taille et le positionnement des broches d'éjection sont déterminés en fonction de la forme, de la taille et de l'épaisseur de la paroi de la pièce.

9. Utiliser des échantillons avant la production complète

Minimiser la nécessité de retravailler l'empreinte d'un moule permet d'économiser du temps et de l'argent à long terme. Les mouleurs expérimentés créent des moules d'échantillonnage pour produire un essai des pièces. Cette étape cruciale permet d'identifier les ajustements nécessaires au moule, à la sélection de la résine ou aux paramètres de moulage tels que la température et le débit.

10. Tenir compte des facteurs de coût

Le coût de l'outillage plastique peut être influencé par divers facteurs, tels que le nombre de cavités, la base du moule, la complexité de la pièce, le choix du métal de base, etc. La collaboration avec un fabricant expérimenté dans le domaine du moulage par injection de plastique peut aider à optimiser les pièces en termes de performances et de rentabilité.

Conclusion

En conclusion, la mise en œuvre de ces 10 conseils pour l'outillage des pièces en plastique peut grandement améliorer la réussite des projets de moulage par injection de plastique. En comprenant les matériaux, en incorporant des angles de dépouille, en optimisant le flux de résine et en tenant compte de facteurs tels que le retrait, le refroidissement et le coût, les fabricants peuvent obtenir une production de haute qualité, efficace et rentable.

0 notes

Text

Que signifie le plan de joint du moulage par injection ?

Tous les composants Injection Plastique ont une ligne de séparation qui peut être vue. Lorsque les deux parties d'un moule sont serrées ensemble, une ligne les sépare. Bien que les moules doivent être totalement étanches pendant le processus, une ligne faiblement visible est toujours présente sur le produit fini. La taille et l'apparence de la ligne sont déterminées par le type de plastique et la conception du moule.

Plans de joint

Le terme "plan de joint" décrit une ligne sur un composant de moulage par injection qui est produite là où les deux moitiés du moule convergent. Le résultat final est une ligne fine, parfois imperceptible, sur la portion. Cette ligne a souvent peu d'impact sur les dimensions globales ou la forme de la pièce, mais elle peut être visuellement évidente à divers degrés, selon la finition du moule, le type de matériau, la couleur du matériau et les conditions de traitement. Il existe quelques stratégies pour réduire la visibilité de cette ligne sur l'article moulé, mais comme le moulage par injection utilise un moule à deux faces, il est impossible de l'empêcher totalement. La forme de la pièce déterminera souvent le plan de joint. Le plan de joint doit être placé par le concepteur du moule de manière à produire la conception d'outillage la plus solide tout en étant la moins évidente. Cependant, la conception de la pièce impose souvent des limites à l'utilisateur.

Le plan de joint doit généralement suivre le contour extérieur de la pièce et permettre à toutes ses caractéristiques de passer à travers l'outillage dans le sens de l'ouverture du moule. L'emplacement et la direction du courant d'air nécessaire pour démouler les Pièces En Plastique De Moulage Par Injection auront une incidence sur l'emplacement du plan de joint. En raison de ces facteurs, il faut bien réfléchir à la conception de la pièce afin de placer le plan de joint à l'endroit où il aura le plus d'impact sur l'utilisation prévue de la pièce.

L'emplacement du plan de joint aura également un impact sur le coût du moule.

Un plan de joint qui se trouve sur un plan unique et plat est le type le plus simple et le plus solide. Cependant, ce type de plan de joint n'est pas toujours réalisable en raison de la complexité de nombreuses pièces moulées par injection. Comme le plan de joint doit généralement correspondre à ce contour, les pièces aux contours complexes ont souvent des coûts de moulage plus élevés. En abordant ces problèmes lors de la phase de conception du composant, le concepteur de la pièce peut souvent réduire le coût du moule. Une pièce bien conçue du point de vue du moulage par injection a un plan de joint bien défini qui a été créé pour être aussi simple que possible.

Comment définir un plan de joint en plastique ?

La fonction du moule et la fonction de la pièce ont toutes deux une incidence sur l'emplacement du plan de joint en plastique. Le moule s'ouvre au niveau du plan de joint, il est donc nécessaire de faciliter l'éjection à cet endroit. Il peut également être apparent et avoir un impact sur le bon fonctionnement de la pièce finie.

Chez Moulding Injection, nous ferons de notre mieux pour sélectionner le plan de joint qui permettra un fonctionnement simple du moule et un produit fini qui répond à vos normes. La ligne de séparation dans la figure de gauche suit le bord du composant conçu et moulé par Moulding Injection. Le joint du moule était situé à cet endroit. Le placement et la configuration de la ligne de séparation autour du bord de la pièce, comme indiqué, sont souvent optimaux.

Contactez Plastic Injection Moulding France pour tous vos besoins en matière de moulage par injection.

Pourquoi le moulage par injection utilise-t-il un plan de joint ?

En raison du fonctionnement des moules pour pièces en plastique, un plan de joint pour le moulage par injection est nécessaire. Pour permettre l'injection du plastique au milieu, les deux parties du moule peuvent être rapprochées. Même si le moule est très fermement scellé, lorsqu'il s'ouvre pour révéler la pièce, la zone autour du joint aura un très léger plan de joint. Le plan de joint est un élément qui doit être pris en compte et planifié pour chaque moule, même s'il peut être extrêmement minuscule en fonction de l'étanchéité du moule par rapport au matériau.

Quelles difficultés peut présenter un plan de joint ?

Les plans de joint en plastique présentent certaines difficultés dans le processus de moulage par injection, comme pour toute autre chose. Voici quelques problèmes liés aux plans de joint que les experts en moulage par injection rencontrent fréquemment. En plus des remplacements en silicone, un ensemble d'écouteurs.

Prévention des plans de joint sur les pièces en silicone liquide

Le travail avec des pièces en silicone liquide (LSR) est plus difficile. Le LSR fondu peut produire plus de bavures, ou un surplus de plastique fin, le long du plan de joint car il peut s'insérer dans des espaces étroits. Bien qu'il soit plus difficile d'y parvenir, les pièces en LSR bien conçues auront un plan de joint plus étroit et moins évident. Ces cache-oreilles sont fabriqués en LSR (à droite).

#Moulage Par Injection#Injection Plastique#Pièce Moulée Par Injection Plastique#Fabricant Emballage Chocolat

0 notes

Text

Avantages des pièces moulées par injection en plastique sur mesure pour les professionnels de la plasturgie

En raison de leurs avantages considérables, la conception et la production d'articles de moulage par injection ont révolutionné le secteur des matières plastiques. La technique la plus adaptable est le modèle d'injection plastique personnalisé. Elle a aidé de nombreux fabricants à réduire le coût global de production et à produire des articles en plastique plus grands et plus complexes. Cette approche présente les principaux avantages suivants.

TRES PRÉCIS

Les Pièce Moulée Par Injection Plastique ont une précision de +/- 0,001 pouce. En fait, cette approche permet de surmonter la difficulté des conceptions excessivement complexes. Même après de nombreuses productions pour faire une copie des composants en plastique, elle conserve une grande précision.

EFFICACITÉ

Pour assurer une production rapide, un groupe de mouleurs gère et dirige l'opération. L'accent initial mis sur la conception permet de réduire considérablement les problèmes de fabrication. Le processus est efficace par rapport à d'autres méthodes en raison de la vitesse de production élevée. La vitesse varie en fonction de la taille et de la complexité du design, mais en moyenne, le temps de cycle se situe souvent entre 15 et 20 secondes.

STRENGTH

La méthode exclusive d'injection de plastique met l'accent sur la stabilité et la robustesse. La matière plastique doit être correctement équilibrée, ce qui nécessite de prêter attention à l'épaisseur et aux nervures. En outre, les parois plus épaisses ont souvent des cycles plus longs qui coûtent plus cher.

GÉNÈRE DES CONCEPTIONS COMPLEXES ET DÉTAILLÉES

Une vaste gamme de tailles, de couleurs, de styles et de formes d'objets en plastique est produite grâce au moulage par injection de plastique. Cette méthode améliore l'optimisation pour générer des modèles nombreux et complexes. L'efficacité des produits en grand volume améliore également la précision et le calibre des modèles.

La conception des nervures, l'épaisseur des parois, la position des entrées, les lignes de soudure, la conception des bossages et les transitions d'angle sont quelques-unes des caractéristiques de conception fondamentales pour lesquelles la technique de moulage est particulièrement efficace.

Contactez la société Moulage Par Injection Plastique France pour tous vos besoins en matière d'injection plastique personnalisée aux meilleurs prix du marché.

RAPPORT COÛT-EFFICACITÉ

Par rapport aux autres techniques, le moule d'injection plastique est celle qui réduit le plus le coût de la main-d'œuvre. L'ensemble du processus ne nécessite que très peu de supervision, car les machines contiennent un outil à déclenchement automatique et un outil automatique pour maintenir la production.

Les machines modèles permettent de produire des biens en masse sans risquer de faire grimper les coûts ou de compromettre l'intégrité des modèles.

FLEXIBILITÉ

Le moulage par injection de plastique sur mesure est sans aucun doute flexible et adaptable. Il permet de colorer les plastiques à l'aide d'une variété de schémas de couleurs. Selon les propriétés et la substance du plastique, la technique peut donner d'innombrables résultats. Un mouleur connaissant plusieurs résines est nécessaire pour répondre aux besoins de l'application.

LIGHTWEIGHT

Il est possible d'utiliser le moulage par injection de plastique pour alléger certains composants sans sacrifier leur stabilité, leur flexibilité ou leur résistance. Des résines et d'autres matériaux peuvent être utilisés dans le processus pour réduire le poids tout en conservant les qualités souhaitées.

Les thermoplastiques légers ont été employés à la place de composants métalliques tout aussi solides et stables dans la fabrication moderne.

UNE VARIÉTÉ DE MATÉRIAUX

Un large éventail de matériaux est utilisé lors du moulage par injection de plastique. Le caoutchouc thermoplastique, le plastique antistatique, les plastiques infrarouges, biodégradables et chimiquement résistants sont quelques exemples de matériaux fréquemment utilisés. Avec le compoundage des couleurs, vous pouvez choisir parmi une grande variété de teintes.

Moulding Injection assure la conversion du métal en plastique, le moulage par injection de plastique sur mesure, la finition et l'assemblage, le soutien technique pour les produits en plastique et l'outillage pour les pièces en plastique. Pour toute une série de secteurs, nous proposons des produits d'injection plastique de haute qualité. Appelez-nous pour que nous puissions vous faire profiter de nos connaissances, de notre excellence et, surtout, de notre valeur.

#Injection Plastique#Moulage Par Injection#Moulage Par Injection Plastique France#Pièce Moulée Par Injection Plastique

0 notes

Text

L'injection plastique : Une technologie au cœur de la fabrication moderne

L'injection plastique est une technologie de fabrication largement utilisée pour produire des pièces en plastique de manière efficace et économique. Que ce soit dans l'industrie automobile, l'électronique, la médecine, ou les biens de consommation, l'injection plastique joue un rôle crucial dans la production de composants variés. Cet article explore en profondeur les procédés, les avantages et les applications de l'injection plastique.

Le processus de moulage par injection plastique

Le moulage par injection plastique est un procédé de fabrication qui implique l'injection de matière plastique fondue dans un moule, où elle est refroidie et durcie pour former la pièce désirée. Voici les étapes principales du processus :

Préparation de la matière plastique : Les granulés de matière plastique (tels que le polypropylène, le polystyrène, ou l'ABS) sont d'abord chauffés dans une vis sans fin jusqu'à ce qu'ils atteignent un état fondu.

Injection : La matière plastique fondue est ensuite injectée dans un moule fermé à haute pression. Ce moule est généralement en acier ou en aluminium et comporte des cavités de forme spécifique qui détermineront la forme finale de la pièce.

Refroidissement : Une fois dans le moule, la matière plastique commence à se refroidir et à se solidifier. Ce processus peut être accéléré par l'utilisation de canaux de refroidissement intégrés dans le moule.

Éjection : Après refroidissement complet, le moule s'ouvre et la pièce moulée est éjectée. Le cycle recommence alors pour produire une nouvelle pièce.

Avantages de l'injection plastique

Le moulage par injection plastique offre plusieurs avantages notables par rapport à d'autres méthodes de fabrication :

Efficacité de production : Une fois les moules fabriqués, le processus de moulage par injection permet de produire des pièces en grande quantité de manière rapide et efficace.

Précision et répétabilité : Les moules peuvent être fabriqués avec une grande précision, ce qui permet de produire des pièces aux dimensions exactes et avec des tolérances très strictes. De plus, le processus est très répétable, garantissant une uniformité de production.

Flexibilité des matériaux : Une large gamme de matériaux plastiques peut être utilisée, chacun offrant des propriétés spécifiques telles que la résistance, la flexibilité, ou la transparence.

Réduction des déchets : Le processus de moulage par injection produit généralement moins de déchets comparé à d'autres méthodes de fabrication comme le fraisage ou le tournage. Les matériaux excédentaires peuvent souvent être recyclés et réutilisés.