#3д печать

Explore tagged Tumblr posts

Text

Заняла второе место на Фан Фане 🐊💨

#dark souls#dark sun gwyndolin#gwyndolin cosplay#gwyndolin#dark souls 1#dark sun cosplay#dark souls cosplay#ds cosplay#from software#cosplay crafting#russian cosplay#cosplay costumes#cosplayer#cosplay#costume#3d craft#craft#self made#3d printing#косплей#Гвиндолин#3д печать

97 notes

·

View notes

Text

Основные преимущества литья пластика перед 3D-печатью.

Внешний вид. При литье пластика можно задать тип поверхности на прототипе: глянец, матовость, шероховатость и т.д. Затем с этого прототипа снимается молд, и копии тиражируются с заданной поверхностью.

Напечатанное изделие, особенно на FDM-принтере, всегда имеет видимые следы печати, и разнообразие типов поверхности здесь сильно ограничено.

И… на самом деле, это все. По нашему (непопулярному) мнению, внешний вид — это единственное значительное преимущество литья перед 3D-печатью. Остальные аспекты зависят от оснащения 3D-студии.

А что думаете вы? Есть ли еще плюсы у литья пластика?

0 notes

Text

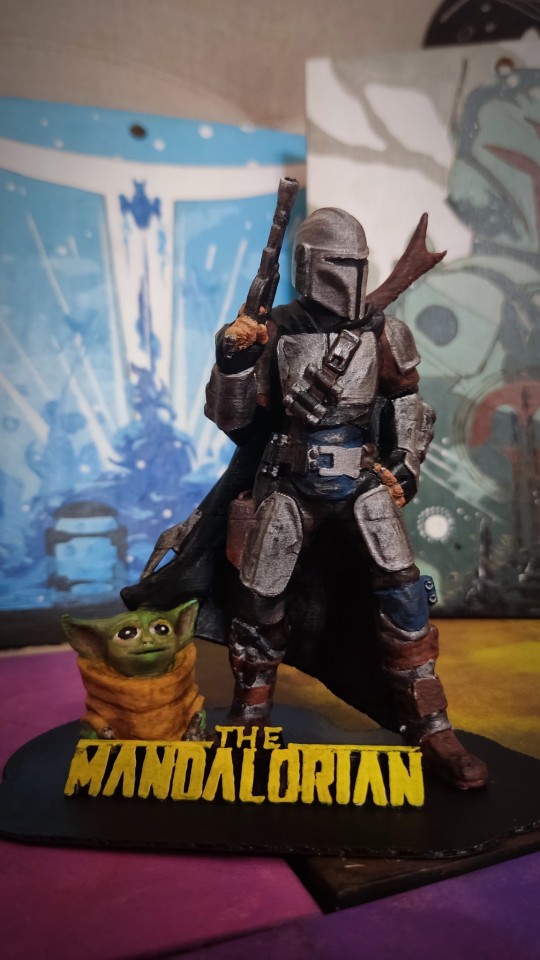

3д печать, ручная роспись

3 notes

·

View notes

Text

НЕ МЕРКНУЩИЙ ВО МРАКЕ И ТУМАНЕ - 3Д-ПЕЧАТЬ - 2024

Маяк 1, 2024 3д-печать, ePLA Silk 12х12хВ26 см

Маяк 2, 2024 3д-печать, ePLA Silk 13х13хВ30 см

Маяк 3, 2024 3д-печать, ePLA Silk 12х12хВ36 см

Маяк 4, 2024 3д-печать, ePLA Silk 13х12хВ22 см

Маяк 5, 2024 3д-печать, ePLA Silk 14х12хВ32 см

Маяк 6, 2024 3д-печать, ePLA Silk 13х13хВ42 см

Маяк 7, 2024 3д-печать, ePLA Silk 13х12хВ30 см

Маяк 8, 2024 3д-печать, ePLA Silk 13х13хВ29 см

Маяк 9, 2024 3д-печать, ePLA Silk 13х13хВ32 см

Маяк 10, 2024 3д-печать, ePLA Silk 13х12хВ29 см

0 notes

Text

ПЕРЕОЦЕНЕННЫЕ вело компоненты

карбон

внутри рамная проводка тросов

много видов задних втулок (которые по разному жужжат)

каретки с выносными подшипниками, рулевые колонки на промах

UDH

очень широкие мтб рули 80см? (больших людей на велосипеде не много)

электронное переключение

ВЕС велосипеда (если вы не участвуете в горной гонке)

3д печать

дорогое, редкое, элитарное

гоночные велосипеды (жесткие)

гревел велосипеды (руль баран и пистолеты на по сути ГИБРИДЕ, узкая рама только до 32мм покрышки)

безкамерки

рули с двойной полкой

телескоп подседел

НЕДООЦЕНЕННЫЕ вело компоненты

трата денег на дорогие велокомпоненты вместо траты денег на путешествия на велосипеде

передний багажник

педали топталки (вместо контактов) т.к. дают больше уверенности и сво��оды

каретка под квадрат, передний переключатель

динамо с передним фонарем - вы всегда едете со светом и ненадо думать о зарядке батареек

индивидуальная сборка велосипеда т.к. люди не помешаются в 3 размера рамы

чтобы самый дешевый и практичный велосипед стал самым МОДНЫМ и крутым, а не спортивный для гонок который не подходит для ежедневного использования ВООБЩЕ

колеса меньше 29 более практичны во всех других случаях

хромированные блестящие части

корзины

односкоросные велосипеды

стальные вилки

фиксы

механические шифтеры а не электронные

сталь

вело блоггеры расказывающие практичную нужность вело компонентов

https://www.youtube.com/watch?v=5Pe5oGaXkp8

0 notes

Video

youtube

3D принтер Silhouette Alta. Новинка! Скоро в продаже!

Компания Silhouette выпустила небольшой настольный 3Д принтер для домашнего использования! Предлагаем ознакомиться с видео-презентацией! Смотрите, как легко и просто работать с 3D принтером Silhouette Alta! Принтер распечатывает модели из пластмассовой нити PLA (1,75 мм) разных цветов. Для создания макетов используйте программу Silhouette 3D ™. Доступность для заказа отслеживать здесь: https://www.silhouetteshop.ru/shop/silhouette-alta-3d-printer/

3 notes

·

View notes

Text

Как заработать на 3D печати

Создай свой прибыльный бизнес 3D печати Принтер печатает, ты зарабатываешь!

Здравствуйте! Вы знаете, что такое «3D печать»? Это инновационный способ «распечатать» кучу вещей у себя дома! Новогодние игрушки, запчасти для авто, вазы для цветов, и многое другое! Автор данного курса научит вас всем тонкостям «3D печати», а так же научит вас зарабатывать на этом! Вы можете не поверить, но автор даже предоставляет возможность старта вовсе без вложений! Переходи по ссылке и убедись сам!

Что ты получишь:

Более 10 подробных уроков по 3D печати

Техническая поддержка на срок действия твоего тарифа(подробнее в разделе "варианты участия")

Доступ к курсу онлайн с любого удобного устройства

Кому не подойдет этот курс:

Ты ищешь способ заработка не работая

У тебя все очень плохо с обучаемостью и даже простая информация тяжело усваивается

Ты скептик и любой способ заработка, кроме работы "на дядю" воспринимаешь как "лохотрон"

youtube

Хочешь узнать больше?

Тогда переходи на сайт и покупай курс автора и начни делать свои деньги!

Купить Курс

0 notes

Video

youtube

3d masterskaya ru

1 note

·

View note

Text

#cosplayer#cosplay costumes#cosplay#russian cosplay#dark souls cosplay#dark sun cosplay#dark souls 1#dark souls#gwyndolin#gwyndolin cosplay#косплей#Гвиндолин#косплей фест#3д печать#3d craft#3d sculpting#3d printing#self made#from software#dark souls fandom#dark souls community#cosplay community

56 notes

·

View notes

Photo

Данные 3д панели предназначены для использования в жилых и офисных помещениях, абсолютно гладкие, не собирают пыль и являются экологически чистыми. Верхнее покрытие из поликарбон��та, нижний слой из ПВХ или из шлифованной фанеры, размеры 600х1500. 600х2100 и более 30 цветов и 6 видов рисунка, возможна печать #печать #оформление #пленка #необычно #красиво #3д #3дэффект #иллюзия #круто #витрина #фон #зелень #панель https://www.instagram.com/p/B0agKOcpFMM/?igshid=3qsil34rlhfj

0 notes

Text

5 способов применения 3Д печати в сельском хозяйстве

гропромышленный комплекс – один из лидеров по использованию инноваций и аддитивных технологий в частности. 3Д печать уже сегодня позволяет фермерам повышать эффективность и прибыльность бизнеса и реализовывать инновационные проекты.

Трехмерная печать в агробизнесе используется для ремонта техники и оборудования, замены отдельных деталей, изготовления нового инструмента и тары. Перед запуском в производство мелких и средних партий изделий 3D печать позволяет выполнить прототип и изучить его поведение в реальных условиях. Использование современных материалов и технологий 3D печати дает возможность получить копии деталей, которые по внешнему виду и эксплуатационным свойствам не уступают оригиналам.

1. Инструмент

3Д принтеры позволяют фермерам печатать копию используемых в работе инструментов или создавать новую оснастку по индивидуальным чертежам. Фермеры в Мьянме и Того, которые имеют ограниченный доступ к мировому рынку технологичного сельхозоборудования, уже несколько лет используют объемную печать для изготовления инструментов.

2. Запчасти для машин и оборудования

При выходе из строя механизмов тракторов, комбайнов и других сельхозмашин бывает трудно достать оригинальную деталь. Запчасть уже может не производиться или поставляться только в крупном сборочном узле. 3D печать для ремонта тракторов позволяет фермерам оперативно и без расточительства ве��нуть в строй оборудование.

3. Гидропоника

Выращивание растений без почвы – один из актуальных трендов в сельскохозяйственной отрасли. Доктор Юичиро Такеучи из Sony Computer Science Laboratories Inc. предложил изготавливать субстраты для систем гидропонного выращивания при помощи 3D-печати. Исследования показали, что 3D-печатные гидропонные системы, изготовленные с использованием пористых полимеров, обладают высокими перспективами для выращивания растений.

4. Оснастка для уборки культур

Создание оснастки для ручной или механизированной уборки сельхозкультур позволяет значительно повысить производительность труда. 3Д печать оснастки комбайнов позволит механизировать процесс сбора культур, которые большей степенью убираются вручную (ягоды, огурцы, виноград, бахчевые).

5. Висячие сады

Создание внутренних садов на основе 3D-печатных разъемов и сборников было впервые предложено итальянским стартапом Hexagro Urban Farming. Внедрение подобных технологий способно открыть новую эру в сфере городского сельского хозяйства. Выращивание культур может производиться в закрытых помещениях.

Материалы и технологии 3D печати в агробизнесе

Большинство задач аграриев можно решить методом FDM печати. Технология позволяет быстро и недорого изготовить технические детали среднего и большого размера (втулки, валы, корпуса, крышки). Степень прочности будет зависеть от коэффициента внутреннего заполнения и толщины стенки. При необходимости получения мелких деталей или высокоточных прототипов используют SLA печать. Для производства прочных и точных изделий со сложной геометрией применяют SLS метод.

Наиболее подходящие конструкционные материалы для 3Д печати деталей сельскохозяйственного оборудования:

ABS – доступный пластик с высокими эксплуатационными качествами. Недостатком является слабая стойкость к солнечным лучам.

PLA – экологически безопасный материал. Не подходит для деталей, используемых под нагрузкой или на открытом воздухе.

PET-G – один из лучших материалов для сельского хозяйства. Отличается достаточной прочностью и химической инертностью. Негигроскопичен и устойчив к ультрафиолетовым лучам.

Компания «УЦАВ» предлагает комплексные услуги 3Д печати изделий для сельского хозяйства. Мы готовы оперативно изготовить детали сложной конфигурации с техническими характеристиками под конкретные условия эксплуатации. Звоните или оставляйте заявку на сайте – у нас вы получите оптимальные сроки производства, доступный уровень цен, высокое качество готовых изделий.

Познакомьтесь ближе с 3д печатью у нас на сайте)

https://utsav.com.ua/

1 note

·

View note

Text

ЧУВСТВУЕТ КОЖА - 3Д-печать - 2024

Чувствует кожа, 2024 3д-печать, ePLA Silk двухцветный 11х12хВ21 см

0 notes

Video

youtube

В данном подкасте мы обсудим самые передовые технологии будущего, такие как 3д печать, искусственный интеллект, мега-созвездия спутников, персонализированную медицину, цифровые деньги, революцию роботов и робототехники, покорение космоса и другие тренды будущего. Больше наших подкастов: https://anchor.fm/bulavenko

13 notes

·

View notes

Text

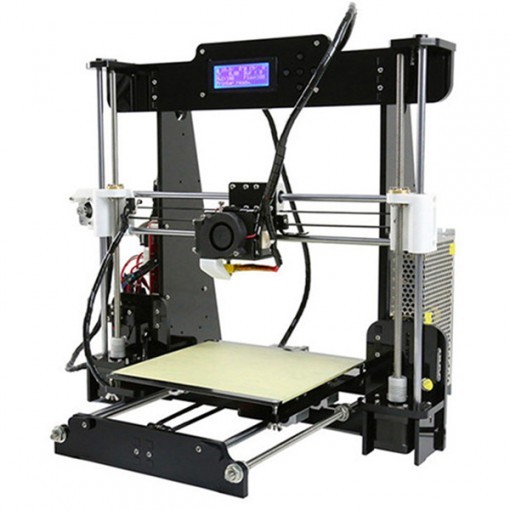

Сегодня я решил написать пару строк о новом приобретении, хотя по-классике здесь будет больше базовая справка по теме и краткий пересказ процесса выбора девайсины. Строго говоря, впечатлений от использования не будет вовсе, поскольку этого самого использования еще не было и не будет ближайшие две-три недели. [Будет, кто же знал, что я дропну написание этого текста примерно на этот или больший срок, классика] Ну, погнали. В общем, где-то года полтора назад я начал обращать внимание на относительно внезапно растущую популяризацию такого прекрасного явления как потребительские 3D принтеры. Ютубы начали потихоньку заполняться самоделкиными, печатающими у себя дома самые разные вещи: от прищепки для сушки белья до неплохих таких фигурок персонажей из игор, фильмов и онеме. К сожалению, в первое время было довольно нелегко отыскать действительно качественный контент по теме, поскольку в топах Ютубов правят бал вездесущие ТОП-10 ЛАЕФХАКОВ ИЗ ГОРЯЧЕГО КЛЕЯ/ВЕЩЕЙ, НАПЕЧАТАННЫХ НА ДОМАШНЕМ 3Д ПРИНТОРЕ/ПРИМЕНЕНИЙ ТВОЕЙ ЖОПЫ. Это все классика, которую можно посмотреть пару раз в год, чтобы поржать над абсурдностью происходящего на экране, но оно очень сильно мешает поискам действительно полезных материалов

Первым по-настоящему значимым циклом роликов для меня оказался материал с канала одной тян, которая специализируется на, казалось бы, ОБЗОРАХ КУКЛ. На этот раз она решила собственноручно распечатать шарнирную куклу на 3Д принтере, обработать ее, собрать и покрасить. Очень интересный цикл, он меня дико вдохновил. Она пользовалась одним из самых популярных бюджетных аппаратов — Anet A8 (хотя там звучала то модель А6, то А8). Она в двух словах пояснила за конструкцию и процесс сборки, показала варианты программного обеспечения, поделилась впечатлениями от процесса печати и далее — от обработки до сборки и покраски. Это было прям хорошо. Вскоре я нашел еще один канал, где один талантливый парень занимался вообще совершенно разными самоделками: и электроникой, и дронами, и программным обеспечением, а впоследствии — в том числе и 3Д печатью. Причем он использовал уже разные устройства, начиная с упомянутого выше Anet A8, продолжая несколькими ревизиями FlyingBear Ghost и даже FlyingBear Shine DLP LCD. Подборка роликов по теме включала, как довольно бесполезные, но интересные, проекты безделушек, так и довольно занимательные штуки, которые могли бы вполне пригодиться в быту. Есть даже видео, которое в полной мере демонстрирует процесс создания настенного пенала — от проектирования на ПК до печати и применения на практике. Дает, наверно, исчерпывающее представление о процессе создания и изготовления подобных вещей.

Мне показалась крайне занимательной, интересной и полезной — вся ета ваша 3Д-печать. Со временем начал больше вникать в теорию и просматривать тематические страницы на любимой всеми нами китайской торговой площадке. Оказалось, что существует несколько видов этих страшных жужжащих машин, но кардинальное отличие наличествует только между FDM-принтерами (Fused Depsition Modelling) и DLP-принтерами (Digital Light Processing). Есть еще разные подвиды, но для упрощения поделю именно так. Смысл первого типа состоит в том, что они формируют 3Д-объекты с помощью укладки и сцепления друг с другом тонких расплавленных нитей пластика (используется именно пластик и некоторые другие твердые в нормальном состоянии материалы). Смысл второго заключается в наплавлении слоев застывшей под действием сильного ультрафиолетного излучения фотополимерной смолы (используется именно фотополимерная смола, жидкая в нормальном состоянии). FDM-принтеры являются своего рода классикой. Они не сильно сложно устроены, они не сильно сложны в обслуживании, они довольно универсальные. DLP-принтеры уже сложнее и специфичнее. Чаще всего приходят с завода в сборе, потому что сам замучаешься это все собирать, калибровать и при этом не ломать в процессе. При этом точность печати у них на порядок выше, чем у пластикопрокладывателей (грубо усреднив: высота слоя у FDM — 300 микрон, у DLP — 50 микрон). На практике это важно главным образом при печати мелких деталей/фигурок/прочих декоративных штук и для профессионального использования (например, высокоточные масштабные макеты зубов или мелкая ювелирка). Радость от невероятной точность работы таких принтеров, впрочем, неплохо так нивелируется ценой на расходники: смола стоит в три-четыре раза дороже катушки классического PLA/ABS пластика. Также стоит отметить, что изделия из застывшей смолы еще нужно обрабатывать: очистка от излишков незастывшей смолы в условной ванночке с условным спиртом и последующая, так ксказатб, обмывка напечатанного объекта в ультрафиолетовой ванне для окончательного застывания материала (можно просто вынести на солнце, говорят, за пределами Петербурга такое явление действительно существует). В общем, в конечном счете в случае чего я решил смотреть в сторону FDM-принтеров. Качество печати немного хуже, но они значительно более универсальные. Пластик довольно дешевый, при этом крепкий и подходит, как для чего-то декоративного (обрабатывается почти без проблем), так и для чего-то полезного в быту. И, да, габариты печатаемых объектов в подавляющем большинстве случаев ожидаемо больше, чем у DLP-собратьев.

И вот, внезапно настал день, когда мне стукнуло в голову, что ПОРА. Этот момент совпал с приближением моего ДР, так что ничего особо удивительного. Несколько недель я шлялся по Ютубам, Алихам и тематическим текстовым материалам, было не так уж и просто. И в итоге было решено смотреть в сторону FlyingBear Ghost 4s, да. Пока я выбирал, я четко для себя очертил границы поисков: я хотел принтер с кубической рамой и движущимся вверх и вниз столом, чтобы область печати была не очень маленькая, ценник соответствовал промежутку от 15К до 25К и чтобы был корпус со стенками. Дельты я сразу отмел, потому что там не сильно разгуляешься по части агрейда в дальнейшем, а чинить это шарнирно-стержневое чудовище не особо приятно и слегка накладно. Модели, в которых стол двигается вперед-назад я тоже отмел, потому что они менее стабильные, как по мне (здоровый стол ездит туда-сюда и раскачивает всю конструкцию вместе с поверхностью, на которой стоит сам аппарат, такое). На практике, правда, они вовсе не являются чем-то плохим, но мне вот хотелось именно титанический супер-стабильный куб. Последним критерием выбора стала доставка. Поскольку были определенные ограничения по времени, даже с учетом того, что заказывалось все примерно за месяц, искалсь максимально быстрая доставка. Второй момент такой, что мне не хотелось везти из Китая коробку под 20КГ, которую потом еще придется как-то самому тащить домой из отделения почты. Учитывая выше упомянутые пожелания, было принято решение выбирать из числа только тех принтеров, у которых продавцом предусмотрена опция доставки с российского склада. И вот тут был немного облом, потому что это не самое сложное условие по сути сократило количество моделей для потенциальной покупки до трех-четырех вариантов. FlyingBear Ghost 4/4s в них, к великому сожалению, не входил. А жаль, это, наверно, просто идеальный вариант как для первого ��е самого поганого 3Д-принтера в доме. Модель популярная, имеет корпус со стенками, для управления используется цветной тачскрин, на борту имеется Wi-Fi для беспроводного контроля и мониторинга печати. Там прям все хорошо. Но, щито поделать десу.

Опустив муки выбора продолжительностью в недели, скажу, что остановился между Creality Ender-5 и Tronxy 3X5SA. В итоге я выбрал первый. Второй, конечно, крутой, там неплохая плата, область печати ощутимо больше, имеется цветной тачскрин, вот это все. Но меня смутили обзоры и отзывы, особенно насчет его блока питания и примерно ВСЕЙ проводки. Не очень хочется, чтобы у меня что-то коротнуло и/или загорелось. Ender-5 же, судя по обзорам, был довольно хорош. Да, нет хайтечных приблуд по типу тачскрина или беспроводных интерфейсов, но зато вокруг него сформировано довольно немаленькое комьюнити, он довольно надежный, а некоторыми профильными СМИ он вообще признан лучшем в своей ценовой категории. По части апгрейда варианты имеются. К сожалению, его плата является классическим для сегодняшних тенденций феноменом “все в одном”. Прежде всего это значит, что все элементы распаяны, ничего поменять не получится (а со временем захочется). К счастью, никто не отменял прекрасную возможность при соответствующем желании просто свапнуть всю плату целиком. Можно на платы того же производителя, можно на какие-то совсем сторонние (я тут прикинул, что критический апгрейд платы в итоге может обойтись, скажем, в 4К, что не сильно огромные деньги). На платы самой Creality я бы, наверно, не стал смотреть, поскольку на них даже отсутствует какой-либо загрузчик, и по этой причине не ��ыйдет обновить/поменять прошивку при отсутствии программатора. Шаговые двигатели стоят в аппарате неплохие. Драйверы моторов шумноваты (и их не поменять), но все равно.

Ну, короче говоря, решение было принято, а принтер заказан. К счастью или сожалению, доставили его уже через неделю. При этом могли вообще дня через три-четыре, если бы курьер IML не оказался таким охуевшим, как, сюрприз, оказался. Так аппарат пришел и простоял в гардеробе недели три, наверно. Но вот наступает десятое ноября и вскоре после утреннего ритуала поглощения пищи мы приступили к распаковке и сборке. Одним из плюсов Ender-5 в сравнении с тем же Tronxy 3X5SA является его, наверно, семидесятипроцентная сборка уже с завода. По сути верх и низ были сразу собраны, механизм удержания и движения стола — тоже собран. Нужно было только все это соединить (верх, них, механизм стола, стол, двигатели, экструдер) и соединить все провода. Не знаю, насколько это сложно звучало, но на деле это заняло 50 минут, но можно было бы и быстрее. Для сравнения, тот другой принтер приходит полностью разобранным, а сборка занимает от четырех до восьми часов. Так вот. В итоге все оказывается довольно монолитным. Единственное, возможности для укладки проводов примерно минимальные. То есть они не прячутся никуда в корпус или еще что, — они просто идут от центрального блока ко всем остальным элементам. В комплекте идут стяжки, чтобы хоть как-то зафиксировать это безобразие, но это не особо спасает. В итоге я воспользовался тканевой лентой-липучкой и навел относительный порядок. Первые запуски сопровождались рядом проблем, к слову. Да и перед запуском тоже было немного. Во-первых, калибровка положения стола. Ну, это прям такое. Никакой автоматической калибровки в этом принтере не предусмотрено, в отличии от условных Дельт. Здесь нужно прибег��ть к лучшему инженерному инструменту для измерений — кусочку обычной офисной бумаги. Ставишь по углам ПЕЧАТАЮЩУЮ ГОЛОВКУ (прям руками, но осторожно, а то, как известно, при проворачивании двигатели чудесным образом превращаются в генераторы), и елозишь этим листиком между соплом и поверхностью стола, подкручивая болты по углам до тех пор, пока сопло не начнет слегка касаться/царапать бумагу. Подобные действия нужно произвести по всем четырем углам. И желательно по центру. И желательно повторить всю процедуру раз пять. У нас вот возникли некоторые проблемы. Тому есть две причины: во-первых, иногда стол съезжал немного вниз, а мы это замечали только ближе к концу цикла. Во-вторых, в нашем экземпляре имеется небольшой дефект. Один из углов будто стукнули, потому что на вид он слегка смят. Вместе с ним слегка же смята и ультрабаза. Но в итоге мы вроде как все эти проблемы успешно порешали.

Итак, первое включение. Казалось бы, что может пойти не так. Щелкаю тумблер, аппарат, весело шурша вентиляторами, загружается. Вхожу в меню и даю команду автоматической парковки в домашнюю точку. ПЕЧАТАЮЩАЯ ГОЛОВКА покорно слушается и доезжает успешно, но стооол. Стол не просто не двигается, ебуче страшно щелкает и не думает останавливаться. Я сначала подумал, что мы неправильно соединили провод, идущий к шаговому двигателю всей этой платформы (ну типа соединили вверх ногами, он и крутит его не в ту сторону). Но ничего подобного, там такие штекеры, что неправильно их просто не вставить. Ну, что делать. Выключили и я пошел гуглировать Реддиты. Оказалось, что некоторые люди тоже встречались с этой проблемой. Как я и думал, нечто тупо не давало столу подниматься, в то время как сам двигатель работал нормально. Виновником всей этой ситуации оказался шпиндель/вал (я не уверен, как это правильно называется). Это такая подружиненная штука, которая стоит между двигателем и спиральной хуйней, которая, вращаясь, как раз поднимает стол. Да, я инженер с двумя дипломами, объясняю соответственно. Так вот она просто была перетянуто, нужно было немного ослабить, прямо так, руками. После этой процедуры стол вместе со всем остальным стал успешно возвращаться в исходное положение согласно команде. Пластик тоже заправили почти что успешно. У экструдера не очень удобная для этого конструкция, так что попасть в нужное отверстие получилось далеко не сразу. Но потом все получилось.

И вот настало время первой печати. По сути я ни на что не надеялс��, было бы странно, если бы подобная текнолоджи начала работать вот просто так из коробки. Производитель кладет в комплект небольшую влешку с дровами, документацией и тестовыми моделями, так что мы решили их сразу и опробовать. Подготовили файл в слайсере на стандартных настройках, кинули обратно на флешку и вставили ее в принтер. Пробуем печатать (температура хотэнда 180 градусов, температура стола — 45 градусов). Подготовка прошла, все нагрелось, началась печать. И мы ее сразу останавливаем, потому что принтере то ли печатает в воздухе, то ли пластик не прилипает ко столу. Убрали пластик, запустили еще раз — эффект тот же. Перекалибровали стол, пускаем печать — никаких критических изменений. Ну, что делать. Пошел гуглировать варианты настройки слайсера, потому что это явно дело в этом. По итогу я увеличил высоту слоя (в итоге так и печатаем преимущественно в 0,2мм) и увеличил температуры (теперь 205 градусов на хотэнде и 60 градуов у стола). Запускаем печать, но на этот раз калибровочный кубик со сторонами 20х20х20мм. Печать стартует успешно, успешно продолжается и успешно завершается. Пабеда (с). Первый раз держал в руках что-то что было напечатано на 3Д-приентере: ощущается вес, сам по себе объект довольно твердый, хоть заполнение и было что-то порядка 20%.

Следующим печатным экспериментом стал кастомный кикап, который по случаю покупки 3Д-принтера я решил самостоятельно замоделить и подготовить еще тогда, когда принтер еще только был заказан. Удовольствие не из самых простых, на самом деле. После стольких лет работы в Автокаде, как мне казалось, будет не особо сложно переключиться на трехмерное проектирование. Ничего подобного, это оказалось довольно сложным и непривычным. Я бы даже сказал, каким-то нелогичным после работы с обычными двухмерными чертежами. В итоге сначала я вообще поставил себе ZBrush, загрузил туда кем-то уже смоделированный стандартный кикап, добавил найденную на просторах интернетов модель головы EVA-01 и совместил. Для этого, правда, сначала пришлось загружать все эти дела в Fusion 360 и экспортировать как .obj. Короче, то еще приключение. Осле длительной войны с ZBrush у меня все-таки получилось сделать приемлемый кикап, но из-за того, что я очень сильно НЕ пожалел дополнительных полигонов, модель стала весить лаек около 800МБ. Такое. После экспорта в .stl стало раза в два меньше, но это не особо меняет положение дел. Короче говоря, потом пришлось моделить заново, уже с адекватным количеством полигонов. В целом я был доволен, но потом я вспомнил, что мой ESC имеет не совсем стандартные габариты, так что пришлось все переделывать в третий раз. На этот раз, впрочем, все, кроме головы, я спроектировал с нуля по снятый размерам (спойлер: промахнулся на 2мм в высоту). Замоделил, экспортировал, приделал голову, экспортировал, отмасштабировал — в целом все было хорошо. Когда узнал, что высота не та, которая должна была быть, я забил и решил оставить так, поскольку для первой печати это все равно некритично. Так вот, собственно. Приступаю к печати этого кикапа. Самой маленькой высотой слоя (для лУчшей детализации) воспользоваться не получилось, потому что такая тонкая сопля не липла ко столу. Можно было бы еще поиграть с настройками в слайсере, но было очень лень, так что со второго раза с высотой слоя 1.6мм все начало печататься нормально. Закончился процесс примерно через сорок минут. Результат в целом был ожидаемый: для таки мелких штук нужно пользоваться фотополимерным принтером, а не нашим. Но к этому я был готов. Просто по итогу нужно аккуратно прошкурить поверхность, что сделать не очень легко, ведь кикап маленький. Но это ладно. Мне было интересно поместить эту штуку вместо стандартного ESC, иии оно не встало. Не уверен, в чем ричина, но крестообразное отверстие на дне оказалось слишком узким, хотя спроектировано все было правильно. Расточить не получилось (потому что не чем). И тут я чот призадумался. Пошел и распечатал кем-то замоделенный кикап, который по идее имеет правильные габариты. Результат оказался аналогичным — не садится, отверстие опять слишком мало. Предполагаю, что имеет место какая-то усадка или еще что типа того (хотя у PLA вроде как практически нет никакой усадки). Что ж, попробую потом замоделить еще раз, уже с бОльшими допусками.

Кстати, о пластике. Печатаем PLA. В комплекте был пробник 200гр а в магазине еще положили две катушки по 1КГ (входят в комплект за чуть больший ценник). Дополнительный пластик приходит рандомного цвета, нам достался черный, лол. Пробник — белый. Пробник практически весь был потрачен за неделю. В итоге были напечатаны калибровочный куб, два кикепа, регулируемая подставка для телефона, РУЧКА ДЛЯ БАЛКОННОЙ ДВЕРИ (маленькая такая для обратной стороны) и ШАРНИРНАЯ КУКЛА ~32СМ В ВЫСОТУ. На самом деле белый пластик еще остался, но что-то он стал каким-то ломким, так что мы решили свичнуться на черный. Он, к слову, пока что показывает себя нормально. Что еще сказать-то. Используем, как я говорил выше, комплектную ультрабазу (это покрытие для стола, к которому должен прилипать пластик). Хорошая такая, пока что полностью устраивает. Крепится к столу магнитной подложкой, образуя такой вот коврик (гнется, это удобно для отковыривания некоторых объектов). Сам стол греется неплохо, если судить о температурах для печати PLA (60 градусов, не молниеносно, но она и не спадает в работе, прекрасно держится). Натяжение ремней с завода вроде нормальное, но по сути не регулируется, хотя что-нибудь придумать и можно. Уровень шума в работе — ну, примерно, как мой ноут под нагрузкой. Спать с таким на фоне не особо приятно, я думаю. Но в остальном нормас, мы и сериальчики смотрели во время его работы. Да, еще тут была идея приспособить Raspberry Pi для удаленного мониторинга и управления (вот и не нужны все эти ваши Wi-Fi и прочие тачскрины), но пока забил. Но я проверил, все работает. Использовал Octoprint в специальной версии для одноплатника. Можно осуществлять удаленный контроль (она собирает и показывает статы в реальном времени), управление (движущими частями непосредственно и какие-то частные функции) и даже печать по Wi-Fi. Короче, удобно. Можно еще выводить картинку с подключенной вебки и записывать таймлапсы, да. Короче говоря, такой вот небольшо�� квест по выбору и использованию 3Д-принтера. Пока что я всем доволен. В планах запилить себе телескопический кронштейн для телефона, чтобы можно было удобно крепить его в кроватке. Еще хочу поделать новых кикепов. Ну и самое главное: я хочу научиться в скалптинг в ZBrush/Blender, запилить каких-нибудь персонажей, распечатать их и покрасить. Это самое интересное применение технологии, на мой взгляд. Для начала можно попытаться просто найти готовые модели условного спуди для печати, обработки и покраски. А вообще, я бы вот хотел распечатать себе три бюста Ев. Вот это было бы самое крутое. Осталось только научиться моделить и красить. И красок купить. И грунтовок всяких. И желательно аэрограф. И компрессор для него. (к этому меня жизнь не готовила, естественно)

1 note

·

View note

Text

Water dragon 🐲

3д печать пластиком PETG. Время печати 2,5 ч. Слой 0,35. Сопло 0,6

1 note

·

View note

Photo

Шлем господства 👑 Или корона Короля-лича это шлем из игровой вселенной Warcraft. Падший принц Артас Менетил(да, да, тот самый, который говорил «За моего отца» и когда-то рубил нежить направо и налево) освободил шлем из Ледяного Трона и надел на себя, став Королем-личом. В финале подзмелеья Цитадель Ледяной Короны эпично побеждал игроков будучи ласт боссом. Грандиознейший проект. Под анатомию головы заказчика @js.jero Этапы: 3д печать, склейка, мат, грунтовка, покраска, радость окончания проекта, лак 2 слоя, слезы радости. Модель на фото и видео @maxim_minayev Покраска с нашей командой @son_0f_dust 👍🏼 Подробности, фото, видео, в карусели➡️ 🔰Цвет пластика: серый ❇️Количество изделий: одно 🎨Покраска: да, акрил 🖨 Принтер: @anycubicofficial 🖥 Слайсер: Cura 🧱Стенки: 1,2 🌀Слой: 0.2 ⏰ Время печати: over часов 🚥 Пластик: @esunfilament ⚙️Материал: pla 🧐Постобработка: yes 💻Моделирование: @cults3d *️⃣Тэги: #3d_simple #3дкостанай #3дпечатькостанай #3dпечатькостанай #3dкостанай #3дпечатьрудный #3дпечатьзатобольск #косплейваркрафт #варкрафт #lichkingcosplay #kostanaynews #10регионавто #10регионкостанай #lichking #icecrowncitadel (at Kostanay) https://www.instagram.com/p/Cp2AURqAS2p/?igshid=NGJjMDIxMWI=

#3d_simple#3дкостанай#3дпечатькостанай#3dпечатькостанай#3dкостанай#3дпечатьрудный#3дпечатьзатобольск#косплейваркрафт#варкрафт#lichkingcosplay#kostanaynews#10регионавто#10регионкостанай#lichking#icecrowncitadel

0 notes