#سرعت گیر لاستیکی

Text

#سرعت گیر لاستیکی#سرعت گیر پلاستیکی#سرعت گیر ترافیکی#سرعت گیر ماشین#سرعت گیر خیابان#دست انداز خیابانی#سرعت گیر پارکینگ#سرعت گیر جاده ای#فروش سرعت گیر پارکینگی#خرید سرعت گیر جاده ای#قیمت سرعت گیرهای ترافیکی#تولید سرعت گیر ترافیکی

0 notes

Text

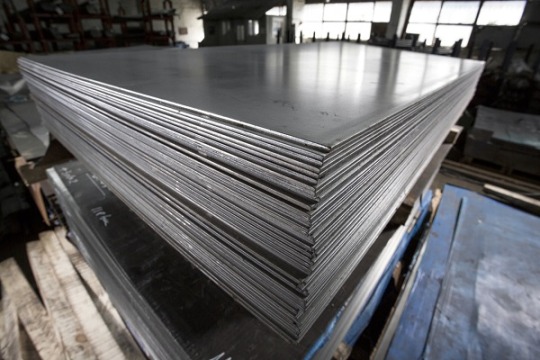

ورق روغنی و کاربرد آن در صنعت

ورق روغنی چیست؟

ورق روغنی در بازار تجاری به ورق سرد معروف است و دلیل اصلی نامگذاری این محصول شکل ظاهری آن است. ورق روغنی توسط نورد سرد تولید می گردد و پس از تولید به دلایل مختلفی از جمله جلوگیری از زنگ زدگی روغنکاری می شود. به طور کلی در صنعت فولاد به ورق هایی که با نورد گرم تولید می شوند ورق سیاه و به ورق های تولیدی با نورد سرد ورق روغنی گفته می شود. همچنین این ورق ها پایه ساخت ورق گالوانیزه می باشند.

روش تولید ورق روغنی

به طور کلی برای تولید انواع ورق از نورد سرد و نورد گرم استفاده میشود. در فرایند تولید ورق روغنی با استفاده از نورد سرد، ورق فلزی موردنظر در دمایی بین دمای اتاق و دمای ۲۰۰ درجه قرار میگیرد. این دما برای فلزات جزو دماهای پایین محسوب میشود. سپس با فشار بسیار زیادی که به ورق اعمال میشود از بین غلتکها عبور میکند. با این کار ضخامت ورق کاهش پیدا میکند اما برعکس تصور عموم در این فرایند استحکام و دوام ورق بیشتر شده تحمل فشار بیشتری پیدا میکند.

فرآیند هیدرو فرمینگ ورق:

تکنولوژی هیدروفرمینگ (Hydro forming ) ورق از قبل از جنگ جهانی دوم آغاز شدند این روش در تولید قطعات خودرو و بدنه هواپیما در سال ۱۹۸۰ مورد استفاده قرار گرفت و در سالهای ۱۹۸۰ تا ۱۹۹۰ این روش پیشرفت های زیادی یافت.

این فرایند شبیه فرایند متداول کشش ورق بوده که در آن بلنک اولیه توسط ورقگیر بر روی قالب گرفته شده و پانچ بلنک مورد نظر را به درون قالب میکشاند. اختلاف عمده روش هیدروفرمینگ ورق نسبت به فرایند موسوم کشش ورق در نوع سنبه آن بوده و دراین روش از یک سیال (معمولاً امولسیون آب و روغن) یا یک ماده انعطافپذیر بهجای سنبه استفاده میشود.

این روش، در تیراژ پایین تولید و در مقیاس نمونهسازی میتواند جایگزین مناسبی برای فرایند کشش عمیق باشد. کیفیت سطحی بالای قطعات، یکنواختی ضخامت بسیار مناسب، کشش قطعات پیچیده در یک مرحله، عمق کشش بیشتر به همراه توزیع مناسب کرنش و عدم نیاز به ساخت قالب و در نتیجه کاهش هزینه از مزایای این روش نسبت به فرایند کشش عمیق میباشد.

در زمینه هیدروفرمینگ ورق تحقیقات بسیاری در طی سالهای اخیر انجام شده و روشهای مختلفی از سوی محققان ارائه شده است .

بدلیل خرابی زودرس دیافراگم لاستیکی و تعویض وقت گیر و پرهزینه آن از روش هیدرو مکانیکی استفاده می شود که البته بر اساس روش هیدروفرمینگ استاندارد می باشد.

از پیشرفت های جدید در این عرصه می توان به موارد زیر اشاره کرد:

۱) فرآیند کشش عمیق هیدرومکانیکی و فرآیند کشش عمیق هیدروریم

۲) هیدروفرمینگ جفتی ورق فلزی

۳) تغییر شکل ترکیبی از کشش و بالجینگ

۴) هیدروفرمینگ ورق با یک قالب متحرک

یکی از فرآیندهای مهم در این روش ، فرآیند کشش عمیق است. در روش سنتی احتمال پارگی و چروکیدگی به دلایل مختلفی در قطعه می شد. عواملی از قبیل شعاع سنبه و ماتریس، نگهداری ورق جنس ورق تاثیر زیادی داشتند. اما در تکنولوژی هیدروفرمینگ این احتمال بسیار کم شده از جمله اینکه دیگر چیزی به عنوان شعاع لبه مطرح نیست که باعث پارگی ورق شود.

پنجره فرآیند در هیدروفرمینگ ورق:

در حین فرآیند کشش عمیق هیدرودینامیکی، فشار سیال به ورق وارد میشود و باعث میشود که ورق در مقابل ورقگیر فشرده شود. این عمل در شکل زیر نمایش داده شده است. این عمل باعث تأمین نیروی ورقگیر شده که مقدار آن به فشار سیال و سطحی از ورق که با ورقگیر در تماس است، بستگی دارد.

هنگامیکه فشار سیال از فشار” بالایی” نشان داده شده در شکل زیر تجاوز کند، نیروی ورقگیر از مقدار “بحرانی” بیشتر میشود و پارگی در ورق بوجود میآید. از طرف دیگر، اگر فشار بهکار رفته کمتر از مقدار “پائینی” باشد و در نتیجه نیروی ورقگیر برای جلوگیری از توسعه تنشهای فشاری در فلانج کافی نبوده و در نهایت چروکیدگی بوجود میآید.

انواع پرکاربرد ورق روغنی

ورقهای روغنی بر اساس نوع آلیاژی که از آن ساخته میشود و هم چنین اندازه و سایز آنها به انواع مختلفی تقسیم میشوند. ورقهای روغنی در اندازه و سایزهای متنوعی تولید میشود، اما استانداردهای موجود برای تولید آن، شامل ضخامت بین ۰٫۰۳ میلی متر تا ۳ میلی متر و عرض ۱۰۰ تا ۱۲۵ سانتیمتر است. وزن ورقهای روغنی استاندارد تقریبا با وزن آهن معمولی برابر است. به همین دلیل نیز باتوجه به ارزان بودن قیمت ورق روغنی و ویژگیها و کاربردهای بیشتر، در صنعت به وفور مورد استفاده قرار میگیرد.

انواع ورقهای روغنی براساس نوع آلیاژ و عملیات حرارتی شامل ورقهای روغنی معمولی ST12، ورق روغنی نیمه کشش ST13 و ورق روغنی فوق کشش ST14 تقسیم میشوند. هر کدام از این ورق ها دارای آستانه مقاومت و کشش متفاوتی هستند و بر همین اساس نیز قیمت ورق روغنی در انواع مختلف آن متفاوت است. علاوه بر این، ورقهای روغنی با قابلیت لعاب پذیری EK2 و ضد سایش QSTE نیز در صنایع مختلف کاربردهای فراوانی دارد.

ویژگیهای کاربردی ورق روغنی

همانطور که گفته شد بارز ترین ویژگی ورقهای روغنی، مقاومت بسیار بالا و قدرت تحمل در برابر فشارهای فیزیکی است. علاوه بر این، فرایند تولید این نوع ورق با سرعت زیادی انجام میپذیرد و به همین دلیل نیز به مقدار زیادی در بازار در دسترس است.

علاوه بر این، از ورق روغنی به عنوان مواد اولیه و پایه برای تولید ورق گالوانیزه یا ورق سفید و ورق رنگی نیز استفاده میشود. زیرا دوام سطحی این ورقها برای کار در صنعت بسیار مناسب است. بنابراین استفاده از آن برای تولید انواع ورقهای دیگر گزینه بسیار مناسبی است.

انواع ورقهای روغنی با قابلیت کشش، لعاب پذیری و ضد سایش بودن به بازار عرضه میشود. این قابلیت ها در صنعت اتوموبیل سازی و صنایع دیگر که در بخش بعدی به آن اشاره خواهیم کرد، کاربردهای فراوانی دارند.

با توجه به اینکه این ورقها با تکنولوژی نورد سرد و روش هیدروفرمینگ تولید میشود، سرعت بالای این فرایند باعث ایجاد مقاومت بالا و یا تحمل کشش سطحی بیشتر در این نوع ورق میشود. علاوه بر این، سرعت بالای انجام فرآیند تولید، باعث بالارفتن تولید انبوه این محصولات و کاهش قیمت ورق روغنی میشود.

کاربرد ورق روغنی در صنایع مختلف

از جمله کاربردهای فراوانی که این محصول در صنایع مختلف دارد میتوان استفاده از ورقهای روغنی در صنعت اتومبیل سازی را مثال زد. در این صنعت برای تولید فیلترهای اتومبیل از ورق روغنی با قابلیت فوق کشش استفاده میشود. همچنین در ساخت گل گیر های اتومبیل نیز از ورقهای ST13 یا همان ورق روغنی نیمه کشش استفاده میشود. برای تولید قطعات تحتانی اتومبیلها نیز در اکثر مواقع از ورق روغنی با قابلیت ضد سایشی استفاده میشود.

در صنعت لوازم خانگی ورق روغنی در تولید اجاق گاز مورد استفاده قرار میگیرد. برای ساخت صفحات فلزی لعاب گیر در گازهای خانگی از ورقهای لعاب پذیر استفاده میشود. علاوه بر این در ساختمان سازی نیز ورق روغنی برای ایجاد سازه هایی بسیار قدرتمند که نیاز به تحمل وزن بالایی دارند، مورد استفاده قرار میگیرد.

همچنین به دلیل داشتن سطحی صاف و صیقلی از ورق روغنی برای نقاشی قطعات صنعتی مختلف نیز استفاده میشود. سطح یکدست این ورقه باعث میشود فرایند رنگ زدن قطعات ��ا کیفیت و دقت بالاتری انجام شود.

از جمله دیگر کاربردهای ورق روغنی که میتوان به آن ها اشاره کرد شامل استفاده در صنعت رادیاتورسازی، ساخت بشکه، مخزن فلزی، ساخت پنل های غیر انعطاف پذیر، ساخت انواع قفسه ها هستند.

تفاوت سایز ورق سیاه و ورق روغنی

ورق خروجی نورد گرم (ورق سیاه) دارای سطحی نسبتا خشن می باشد و تلرانس های ابعادی آن نیز زیاد دقیق نمی باشد. در نورد گرم ضخامت ماده حدودا از ۲۵ به ۶ میلی متر کاهش می یابد. اگر محصول نازک باشد (ضخامت تا ۶ میلی متر) ورق می تواند به دور محوری پیچانده شود و کویل های ورق را تشکیل دهد. این کویل ها ماده اولیه برای فرایند نورد سرد می باشند. در نورد سرد ورق هایی با پرداخت سطح بالا و تلرانس های کمتر و ضخامت بسیار کم حاصل می شود.

برای مثال ورق های فولادی تا ضخامت ۲۰۰ میکرومتر و فویل آلومینیوم تا ضخامت ۸ میکرومتر می توانند در این فرایند حاصل می شوند. کاهش ضخامت فویل های آلومینیوم معمولا در یک پاس یعنی با استفاده از یک قفسه صورت می پذیرد. در صورتی که در مورد فولاد از چندین قفسه استفاده می شود. برای مثال در اکثر کارخانجات فولادسازی برای تولید ورقی با ضخامت ۰٫۱۸ تا ۴ میلی متر از پنج قفسه کاری استفاده می شود.

تفاوت ورق سیاه و روغنی

مشتریان ورق سیاه کسانی هستند که کیفیت ظاهری محصول برای آن ها اهمیت چندانی نداشته و بیشتر استحکام و ویژگی های مکانیکی محصول مد نظر آن ها می باشد

تفاوت کیفیت ورق سیاه و ورق روغنی

دستگاه ها و روش های تولیدی در فرایند نورد گرم بسیار تکامل یافته بوده به گونه ای که محصولات حاصل از نورد گرم مرغوب بوده و دارای قیمتی ارزان تر از ورق سرد می باشند. با این حال به علت گرانی دستگاه های نورد ورق سیاه تنها در شکل ها و اندازه های استانداردی تولید می گردد که تقاضا برای آن زیاد می باشد. برای محصولاتی با سایز بزرگ تر همواره از ورق گرم استفاده می شود چراکه محصولات بزرگ بایستی شکل متمایزی داشته باشند.

محصولات نورد سرد نیز دارای پوشش سطح با کیفیت بالایی می باشند و از لحاظ صافی سطح و یکنواختی کیفیت بالاتری دارند. میلگردهایی که با فرایند نورد سرد تولید می گردند دارای سختی بیشتر نسبت به میلگردهای تولیدی با نورد گرم می باشند. این در حالی است که این روند در تولید ورق های فولادی معکوس بوده و میزان کربن در ورق های نورد گرم بیشتر بوده و ورق های سرد به دلیل فرایند آنیلینگ نرم تر می باشند. بنابراین ورق سیاه نسبت به ورق روغنی دارای استحکام بیشتری می باشند.

1 note

·

View note

Text

آیا از خدمات پرینتر سه بعدی چیزی می دانید؟

همانطور که چاپ سه بعدی FDM به طور تصاعدی رشد می کند، چاپ سه بعدی رزین نیز رشد می کند. توسعه استفاده از چاپگرهای رزینی منجر به افزایش تنوع تولید رزین های مختلف با کاربردها و خواص متفاوت شده است.

در این مقاله سعی خواهیم کرد به خدمات پرینت سه بعدی در تهران و چاپگرهای رزینی بپردازیم و توضیح مختصری در مورد هر یک ارائه دهیم.

انواع رزین

بسیاری از کاربران پرینت سه بعدی در هنگام استفاده از فناوری FDM با مواد موجود آشنایی نسبی دارند، اما پس از آشنایی با چاپگرهای رزینی، اطلاعات کافی در مورد انواع رزین ها و کاربردهای آن ها ندارند. مانند چاپگرهای FDM، چاپگرهای رزینی از دو دسته اصلی مواد استفاده می کنند: رزین های استاندارد و رزین های پیشرفته و کامپوزیت.

رزین های استاندارد:

رزین هایی که برای ساخت قطعات مختلف برای مصارف عمومی و رایج استفاده می شوند رزین استاندارد نامیده می شوند. رزین های این گروه با کیفیت سطحی بسیار خوب مشخص می شوند و خواص مکانیکی مناسب و کافی دارند. این نوع رزین ها شامل رزین هایی هستند که خواصی مشابه مواد ABS (zABS) دارند، رزین های چاپی با سرعت بالا (zUDP) و رزین هایی که می توانند (به سلیقه شما) رنگ شوند (کیت پایه رنگ).

رزین های پیشرفته:

گروه رزین های پیشرفته شامل تمامی رزین هایی است که دارای خواص مکانیکی ایده آل برای تولید قطعات کاربردی هستند و یا امکانات مهم و ویژه ای را برای کاربردهای خاص فراهم می کنند. در این گروه سه زیرشاخص به نامهای رزین مهندسی، رزین دندانی و رزین ریختهگری وجود دارد.رزین های مهندسی موادی هستند که برای مقابله با بسیاری از چالش های پیچیده ای که مهندسان با آن مواجه هستند طراحی شده اند.

با توجه به خواص مکانیکی این نوع رزین، می توان از هر یک از آنها در زمینه خاص خود با موفقیت استفاده کرد. موادی مانند Grey Pro Resin با خواص مکانیکی خوب با دقت هندسی و ابعاد بالا در هنگام چاپ و همچنین کیفیت سطح بالا پس از چاپ مشخص می شود. همچنین رزین های منعطف و منعطف که دارای خواص تنش انتهایی پایین و استحکام کششی بالا هستند در دسته رزین های مهندسی قرار می گیرند.

این رزین ها برای تولید عناصر ضربه گیر، بسته بندی یا ساخت اجسام انعطاف پذیر و ارگونومیک استفاده می شوند.

رزین های لاستیکی و رزین های انعطاف پذیر:

علاوه بر رزین های ذکر شده، می توان به انواع رزین های مقاوم در برابر حرارت اشاره کرد که انبساط حرارتی کمی دارند و در قالب سازی و کاربردهای عایق حرارتی کاربرد دارند. این رزین ها امکان ساخت قالب ها را با دقت بسیار بالا و هزینه بسیار کمتر نسبت به روش های قالب گیری معمولی فراهم می کنند. از دیگر انواع رزین های این دسته می توان به رزین های الیاف شیشه اشاره کرد.

این نوع رزین در برابر ضربات شدید مقاومت بسیار بالایی دارد. در سایر انواع رزین های انعطاف پذیر، استحکام کششی و فشار سطحی اهمیت بیشتری دارد.

رزین های سخت و رزین های دائمی:

همانطور که قبلا ذکر شد. رزین های پیشرفته رزین هایی با کاربردهای تخصصی هستند و یکی از شناخته شده ترین رزین های این نوع رزین دندان یا رزین دندان می باشد. این رزین ها دارای گواهی سلامت هستند که ایمنی و سلامت آنها را برای مصارف پزشکی تضمین می کند. متخصصین دندانپزشکی از رزین های این دسته برای اهداف پزشکی استفاده می کنند.به عنوان مثال برای ساخت بریج و روکش و بریج، برای ساخت مدل های آزمایشی و جراحی نمونه های الگوی دندان و برای ساخت اسپلینت و نگهدارنده (ریل و لوگ) به ترتیب از رزین Dental Sand A1-A2. استفاده شده. پرینترهای رزین دندانپزشکان و دندانپزشکان را قادر می سازند تا از مواد ویژه ای برای حفظ سلامت بیماران با دقت بیشتر، سریع تر و هزینه بسیار کمتر نسبت به روش های سنتی استفاده کنند.

1 note

·

View note

Text

برج خنک کننده ناب زیست

سيستم برج خک کننده:

در سيستم کولینگ تاور آب گرم کندانسورو یا آب مورد نظرجهت خنک شدن، از برج خنک کننده عبور مي کند و با هوا تماس مي يابد. در برجهاي خنک کننده با کشش طبيعي ،پوسته خارجي برج از بتن مسلح ساخته شده ودر روي پايه ها تکيه دارد . هوا از قسمت پائين وارد برج خنک کننده مي شود و به طرف بالا جريان مي يابد و از دهانه بالاي برج خارج مي گردد.

انواع ديگري از برجهاي خنک کننده که از چوب و ساير مصالح ساخته مي شود نيز وجود دارد.در برجهاي خنک کننده با کشش طبيعي هوا شکل برج طوري طراحي مي شود که جريان سريع هوا در داخل برج بوجود ايد.

آب گرم از کندانسور در ارتفاع 10 تا 15 متر بالاتر از سطح استخر به سيستم پخش کننده آب وارد مي شود . در برجهاي قديمي تر صفحه اي که آب خروجي از کندانسور به آن ريخته مي شود داراي سوراخهاي منظمي در قسمت پائين است که آب از داخل اين سوراخها به فنجانهاي زيرين مي ريزد. اين فنجانها باعث پاشش آب و تبديل آنها به قطرات کوچک مي شوند. يک سيستم خيلي جديد براي پخش آب در برج خنک کننده بکار بردن لوله هايي است که در سطح بالاي آن شيپوره ها یا ارفیس هایی براي پاشش آب تعبيه شده است.

تبادل حرارت بين هواي بالارونده از برج و آبي که از برج سرازير است با تغيير حرارت محسوس در اثر اختلاف درجه حرارت بين آب و هوا انجام مي شود. سهم اين قسمت از تبادل حرارتي خيلي کم است و قسمت عمده تبادل در اثر تبخير مقدار کمي آب که پيوسته همراه هوا مي باشد،انجام مي شود. در اثر اين عمل مقدار زيادي گرما از آب سرازير شده در برج خنک کننده ( بستگي به مقدار آبي که تبخير شده است) به هوا منتقل مي گردد.

ضمناً مقداري از قطرات آب بوسيله هوا به خارج از برج پراکنده مي شود براي جلوگيري از خروج قطرات آب يک شبکه چوب در اطراف برج و حدود 3 متر بالاتر از توده تخته ها قرار دارد که به آن قطره گیر یا الیمیناتور می گویند. کمبود آب تبخير شده در سيستم برج خنک کننده بايد از منبع خارجي جبران شود که به آن ،آب تکميلي يا آب جبراني گويند . براي اين منظور در صورت امکان از نزدیکترین منبع آب شیرین در دسترس مانند آب رودخانه،چاه،آب شهر ویا آب سختی گیری شده استفاده می شودو يا فاضلابها را تا حد امکان صاف و تصفيه کرده و جایگزین منابع آب شیرین کرد هنگاميکه از نظر فضاي ساختمان برج خنک کننده محدوديتي وجود داشته باشد ظرفيت برج خنک کننده راتا حد امکان با استفاده از بلوورهای مخصوص و بزرگي اضافه مي نمايند. اين بادبزنها مقدار عبورهوای خنک کننده در داخل برج را به شدت افزایش می دهند .

عوامل مؤثر در طراحي برج خنک کننده :

1. ميزان افت درجه حرارت (اختلاف دماي ورودي وخروجي برج)دلتا t

2. اختلاف بين درجه حرارت آب سرد و درجه حرارت مرطوب هوا

3. دماي مرطوب محيط : اصولاً خنک کردن آب زير اين دما غير ممکن است .

4. شدت جريان آب

5. شدت جريان هوا

6. نوع آکنه هاویا پکینگ هایبرجخنک کننده

7. روش پخش آب و آرایش افشانه ها

تجهیزات برج خنک کننده :

1.الکترو موتور برج خنک کننده :

الکتروموتورهای مورد استفاده در برجهای خنککننده ساخت شرکتهای معتبر خارجی همچون زیمنس هستند. سرعت چرخش الکتروموتورها برابر ۱۴۵۰ دور در دقیقه و فرکانس آن ۵۰ هرتز است. این موتورها برای نصب عمودی مناسب بوده و دارای فلنجهای مرتبط هستند. همچنین این الکتروموتورها دارای کلاس حرارتی F و عایق رطوبتی IP-55 هستند. انتقال قدرت از الکتروموتور به فن با استفاده از تسمههای v شکل نوع B انجام میشود. به جهت حفظ ایمنی و جلوگیری از حوادث احتمالی قطعاتی فلزی تحت عنوان فن گارد در زیر الکتروموتور نصب میشود که در هنگام تعمیرات به راحتی قابل بازکردن و جایگزاری مجدد است.

2.تسمه برج خنک کننده :

تسمههای v شکل از انواع تسمههای انتقال نیرو بوده که در ماشینآلات مختلف، نیرو یا چرخش موتور یا دینام را توسط فولیهای مخصوص به دیگر اجزا دستگاه انتقال میدهد. تسمه دارای سطح مقطع ذوزنقهای شکل با رنگ مشکی است و در دو نوع ساده و دندهای تولید میشود. نوع ساختار این تسمهها و استفاده از لایههایی از الیاف مقاوم در برابر کشش و سایش و نیز لایههایی از ترکیبات لاستیکی مقاوم در برابر سایش و گرما در تولیدآن باعث میشود این نوع تسمه وظیفه خود را بهدرستی انجام دهد و همچنین یکیدیگر از دلایل محبوبیت آن در بین تولیدکنندگان و صنعتگران، داشتن تنوع زیاد در اندازه و در دسترس بودن آن است.

3.فن برج خنک کننده :

فن برج خنککننده به عنوان مهمترین بخش سیستم هوادهی و هوارسانی در انواع خنککننده مکنده و دمنده میباشد که در واقع به دلیل چرخش دائم حول یک محور ثابت در معرض شکست از طریق نیروی برشی در تیغه و دستک میباشد. به عبارتی دیگر یکی از اولین اجزای برج خنککننده که از حساسیت بسیار بالایی برخوردار است پروانه می باشد. بلبرینگ فن یکی از نقاطی است که در برج خنککننده باید به صورت مداوم در هر دوره تعمیر تعویض و بازرسی شود. خرد شدن و شکستن بلبرینگ به دلیل عدم بالانس بودن فن سبب شکست تیغه و آسیب به سایر نقاط اساسی پروانه کولینگتاور میگردد. به منظور جلوگیری از آسیبهای جدی به پروانه برج خنککننده توصیه میشود که هر 12 ماه یک بار، بالانس دینامیکی و بالانس استاتیکی فن مورد تست و آزمایش قرار گیرد.

4.سیستم کاهش سرعت برج خنک کننده :

سیستم کاهش سرعت برجهای خنککننده از نوع تسمه و پولی است. این سیستم شامل تسمههای وی شکل و کاملاً آببندی شده متناسب با استفاده در شرایط مرطوب برجهای خنککننده طراحی شده و در ساخت قطعه مذکور از شیارهای سایز B در هنگام تراش قطعه استفاده میشود و همچنین از جنس فلز چدن یا برنج تولید میشود که آلیاژ با مقاومت بالا در برابر خوردگی و زنگ زدگی و به همراه لایههای اپوکسی با بلبرینگ و کاسه نمد و رول برینگ مناسب توان تحمل وزن فن، چرخش بدون لرزش و با صدای کم ساخته و عرضه شدهاست.

5.ساپورت و فن گاردن های برج خنک کننده :

این قطعات به جهت اتصال و فیکس کردن قطعات مکانیکی برج خنککننده همچون (الکتروموتور، سیستم کاهش سرعت و …) و جلوگیری از سقوط هرگونه شی خارجی یا شخص در برج خنککننده و خطرات ناشی از آن در هنگام چرخش سیستم فن در دهانه بالایی برج خنککننده طراحی شدهاند و قطعات نام برده با استفاده از پیچ و مهرههای استیل به مکانیکال ساپورت متصل میشوند و فنگاردها هم بر روی آن قرار میگیرند.

6.پکینگ برج خنک کننده :

پکینگ کولینگ تاور در واقع اصلیترین بخش انتقال حرارت و ایجاد سطح تبادل بین آب و هوا در کولینگتاور می باشد. به عبارتی مهمترین بخش ایجاد سطح تبادل انتقال انرژی گرمایی پکینگ برج خنککننده میباشد. پکینگ به دلیل تبخیر دائمی آب در سطح تحت پوشش خود تحت تأثیر رسوب و گرفتگی دائمی میباشد. رسوبزدایی و رفع گرفتگی پکینگ برج خنککننده باید به صورت مداوم و دورهای در هر دوره تعمیرات و سرویس صورت پذیرد. در واقع مهمترین بخش از قطعات برج خنککاری پکینگ میباشد چراکه رسوب و گرفتگی پکینگ سبب کاهش شدید بازده و در نتیجه افزایش دمای خروجی آب برج خنککننده میشود. پکینگ برجخنککننده در حالت کلی در دو تیپ اسپلش و فیلم پکینگ تولید و طراحی می گردد. پکینگ اسپلش دارای مکانیزم پاششی در کولینگ تاور میباشد و هچنین پکینگ فیلمی دارای عملکردی ثقلی یا آبشاری میباشد.

7.قطره گیر برج خنک کننده :

قطره گیر یا چکهگیر در واقع از پرتاب قطرات آب خروجی افشانک به سمت فن یا پروانه مکنده جلوگیری می کند. قطرهگیر به دلیل تماس دائم با هوای اشباع و همچنین تابش مستقیم نور خورشید از منافذ بین پرههای فن در معرض استهلاک و از هم گسیختگی دائمی میباشد. قطرهگیر یکی دیگر از قطعات جانبی برج خنککننده به حساب میآید که میانگین در هر بازه بین 3 تا 5 سال نیازمند تعویض میباشد. تعویض قطرهگیر از این جهت دارای اهمیت می باشد که تخریب و عدم عملکرد درست قطره گیرها سبب نفوذ قطرات آب به قسمت فن و کاهش دور و در نتیجه سبب تخریب و خوردگی قطعات فلزی این بخش میگردد. قطرهگیر برج خنککن یکی از اجزای داخلی کولینگتاور خنککاری میباشد که وظیفه محافظت از سیستم هوادهی یا همان فن را برعهده دارد.

8.افشانک برج خنک کننده :

افشانک برج خنککننده مرکز اصلی توزیع و ریزش آب محسوب میشود که عموماً به صورت اتصال رزوهای در سیستم پاشش آب ثابت نصب می شود و به همین دلیل در بسیاری از موارد نازل پاشش آب به زودی در قسمت اتصال دچار رسوب و گرفتگی می شود. رسوب و گرفتگی در نازل سبب مسدود شدن مسیر خروجی آب ورودی به کولینگتاور میگردد و این موضوع به مرور زمان سبب فشار بر روی پمپ سیرکولاتور میشود. بنابراین بازدید دورهای افشانک در هر دوره تعمیرات یکی دیگر از اصول تعمیر و نگهداری این تجهیز محسوب میشود. نازل پلیمری برج خنککننده که از متریال پلیپروپیلن تولید و نصب شده باشد عموماً در این مرحله با اسیدشویی به راحتی رسوبزدایی میگردد.

9.آب پخش کن برج خنک کننده :

اسپرینکلرهد یا آب پخشکن برج خنککننده مرکز پخش توزیع و پاشش آب چرخشی در برج خنککاری فایبرگلاس به حساب می آید. اسپرینکلرهد تحت عنوان آبگردان برج خنککننده نیز شناخته میشود که عموماً از متریال آلومینیوم، برنج و یا از متریالهای پلیمری تولید می شود. اسپرینکلر یا آبچرخان برج گرد در واقع شامل دو قسمت ثابت و دوار میباشد. قسمت ثابت اسپرینکلرهد عموماً به لوله ورودی متصل میگردد و با فشار آب ورودی به برجخنککن آب پخشکن شروع به چرخش مینماید. به دلیل چرخش دائم قسمت دوار آب پخشکن بر روی قسمت ثابت اسپرینکلر این قطعه دائماً دچار رسوب، گرفتگی و عدم چرخش درست می گردد. در نتیجه باید در هر دوره تعمیرات و بازرسی برج خنککننده اسپرینکلرهد سرویس، روغنکاری و یا تعویض گردد.

10.بست های استیل برج خنک کننده :

لزوم استفاده از سه نوع بست (آچار خور، پیچ گوشتی خور، مارپیچ تنظیم) در برجهای خنککننده که به جهت ثابت نگاه داشتن و ایجاد تعادل و تقسیم وزن و با تنظیم جهت سوراخهای بازویی توزیع آب سرعت چرخش کلگی توزیع آب را کنترل و با تقسیم آب به صورت یکنواخت زمان تبادل آبوهوا را بیشتر کرده و در نتیجه راندمان دستگاه بالاتر خواهند برد

11.بدنه برج خنک کننده :

قطعات بدنه فایبرگلاس در طول عمر کولینگتاور ممکن است نیازمند تعویض و یا تعمیر داشته باشد. قطعات بدنه برج خنک کننده مرطوب فایبرگلاس شامل لوور، پنل یا دیواره، گلویی و ستونی میباشد که عموماً وابسته به نوع قطعات، قطعات فایبرگلاس بدنه برج خنککاری دارای ضخامت بین 5 الی 10 میلیمتر می باشد. قطعات فایبرگلاس تولیدی وابسته به نوع وظیفه آن بخش دارای ضخامت و تعداد لایههای متفاوتی از الیاف و رزین میباشد. الیاف عموماً در سه گرید حصیری،سوزنی و پودری میباشد که ترکیب هر سه نوع الیاف در تولید قطعات بدنه فایبرگلاس سبب افزایش مقاومت و کیفیت نهایی میشود. تعداد لایههای الیاف و رزین و همچنین گرید رزین پلیاسترغیراشباع سبب افزایش ضخامت و تضمینکننده کیفیت نهایی بدنه انواع برج خنک کننده می گردد.

12.لووربرج خنک کننده:

یکی از قطعات داخلی برج خنککننده محسوب میشود که دائماً در تماس با هوای بیرون میباشد. این بخش عموماً هر 4 تا 5 سال نیازمند تعویض میباشد. به منظور تعویض قطعات فایبرگلاس باید ابعاد قطعات مختلف در کارگاه تولیدی قطعات فایبرگلاس قالبگیری و تولید گردد.

برای اطلاع از قیمت برج خنک کننده با کارشناسان شرکت ناب زیست تماس حاصل فرمایید

0 notes

Text

خرید تجهیزات نظافتی صنایع و جاروبرقی صنعتی

جارو برقیهای صنعتی برای رفع نیازهای خاص مصرف کنندگان و انجام کارهای بخصوصی طراحی و تولید شدهاند که به طور کلی انجام دادن آنها کاری سخت و وقت گیر است. مهمترین تفاوت آنها با جارو برقیهای معمولی خانگی، اندازه بزرگ و کارآمدتر بودن آنها است. از این جارو برقیها برای تمیز کردن محیطهای بزرگ مانند مراکز تجاری، هتلها، بیمارستانها و غیره استفاده میشود. جارو برقی صنعتی بدنه محکمی داشته و معمولا از جنس فولاد ساخته میشود. گاهی اوقات نیز با لاک الکل جلا داده میشود تا از بدنه در مقابل عوامل مختلف مثل زنگ زدگی محافظت گردد. به همین دلیل بدنه تنمام مدل های جاروبرقی صنعتی البرز دارای رنگ الکترواستاتیک ضد خش است. این دستگاه یک موتور تقریبا سبک داشته اما بازدهی این موتور بالا بوده و مکش فوق العادهای دارد. در بسیاری از موارد، این جارو برقیها دارای چرخهای لاستیکی هستند تا کاربر به راحتی بتواند آنها را روی سطوح مختلف جابجا کند.

مکنده های صنعتی البرز بر اساس استانداردهای بین المللی ساخته شده اند و دارای فیلترهای گرد و غبار با کیفیت هستند.

به صورت کلی نحوه ی کارکرد تمام انواع جاروبرقی صنعتی، به این شکل است که با استفاده از پمپ هوا متشکل از یک فن گریز از مرکز، خلا جزئی برای مکش گرد و غبار از سطوح مختلف ایجاد میکند. سپس گرد و غبار توسط یک کیسه جمع آوری شده و در قسمتی که درون جارو برقی تعبیه شده است، ذخیره میگردد. در حین انجام فعالیتهای نظافتی صنعتی، استفاده از یک جاروبرقی قدرتمند از پراکندگی گرد و غبار در محیط جلوگیری کرده و بنابراین کاربر به راحتی میتواند به انجام کار تمیزکاری بپردازد.

انواع جاروبرقی صنعتی البرز و کاربرد آنها

1- جاروبرقیهای صنعتی که در ارتباط با ابزارهای دیگری هستند: جارو برقی اهرمی صنعتی میتوانند با ابزارهای الکتریکی و یا ابزارهایی که با هوای فشرده کار میکنند (مانند: دریلها، تیغههای برش و...) ترکیب شوند. این نوع مکنده ها معمولا در کارگاهها، ساختمانهای در حال ساخت یا بازسازی، کارگاه ها، نساجی ها، صنایع فرزکاری، تراش کاری و غیره مورد استفاده قرار میگیرند. به همین دلیل مکنده صنعتی به اهرم روی دسته تجهیز شده است که عمل تخلیه را آسان سازد.

2- جارو برقیهایی که برای وکیوم کردن باقی ماندهها، خاکستر و آشغالهایی که دمای بالایی دارند، استفاده میشوند: جارو برقیهای صنعتی ابزارهایی ضروری برای کارخانههای بزرگ و همچنین کارگاههای کوچک به شمار میآیند. در نانواییها و شیرینی پزیها از این جارو برقیهای صنعتی، برای پاک کردن آردهای اضافی ریخته شده بر روی زمین، میز کار و همچنین برای تمیز کردن بخش داخلی اجاق گاز استفاده می گردد. برای این گونه موارد استفاده، جاروبرقی صنعتی باید دربرابر دماهای بالای 200 درجه سانتی گراد نیز مقاوم باشد تا برای مکش مواد و پودرهایی با حرارت بالا، مشکلی از لحاظ ایمنی پیش نیاید. از همین رو، جاروی صنعتی باید دارای استاندارد ملی ایران باشد.

3- جارو برقیهایی که در محیطهای بیمارستانی و اتاقهایی که باید فاقد هر گونه گرد وغبار باشند، استفاده میشود: این مورد جاروبرقی خاک صنعتی میبایست فاکتورهایی داشته باشد چرا که در محیطهای بیمارستانی و آزمایشگاهی باید هر دو فاکتور تمیزی و ضدعفونی کردن محیط در نظر گرفته شود. این عملکرد دوگانه با هدف جلوگیری از ایجاد عفونتهای کنترل نشده محقق می گردد. در محیطهای بیمارستانی، سیستم فیلتراسیون جاروبرقی صنعتی برای کنترل آلودگی هوا، یک نیاز ضروری است. این جارو برقیها باید به فیلترهای خاصی مجهز شده باشند تا بتوانند ذرات آلاینده و باقی مانده از کار موتور را جمع آوری کرده تا بالاترین سطح کارایی فیلتراسیون و ذخیره سازی ایمنی مواد جمع آوری شده حاصل گردد.

4- استفاده از جارو برقی صنعتی آب و خاک در مواردی که بخشهایی از ساختمان دچار آب گیری شدهاند: برای حل مشکل آب گرفتگی در زیر زمین، گاراژ و غیره سادهترین و اقتصادیترین راه حل استفاده از جارو برقی صنعتی آب و خاک مجهز به پمپهای خرطومی میباشد. این نوع پمپ که میتواند از جنس پلاستیک یا فولاد ضد زنگ ساخته شود، بدون نیاز به مشارکت آتش نشانان یا سازمانهای مرتبط، میتواند در مدت زمان بسیار کوتاهی، آب را از محلهایی که آب گیری شدهاند، تخلیه کند.

5- استفاده از جاروبرقی صنعتی در مکان های که عبور از آنها بسیار دشوار است: در این مورد برای تمیز کردن گرد و غبار و زباله های خشک می توان از جاروبرقی کوله پشتی صنعتی بهره برد. این جاروی صنعتی قابل استفاده با هر دو دست با چرخش 360 درجه می باشد. از جاروبرقی کوله پشتی صنعتی برای تمیز کردن کف و راهروهای بین صندلی سینماها، سالن های تئاتر و همایش، هواپیماها، قطارها، قفسه ها، اتوبوس ها، پنکه و هواکش های بزرگ و غیره می توان استفاده کرد. به جاروبرقی کوله پشتی، جاروبرقی کوله ای یا رودوشی نیز می گویند. از این رو، حمل این جاروی صنعتی برای کاربر بسیار آسان بوده و تحرک پذیری وی را در محیط های صنعتی دشوار افزایش می دهد.

مزایای استفاده از جارو برقیهای صنعتی

وجود جاروبرقی صنعتی در هر کارخانه ها، کارگاه ها، اداره و دفاتر کاری برای تمیز کردن محلهایی که تمیز کردنشان ساده نیست، لازم و ضروری است.

1- صرفه جویی در زمان: به طور کلی انجام تمیزکاری وقت گیر و گاهی اوقات سخت است. اندازه و ویژگیهای جارو برقی صنعتی به شکلی است که زمان، انرژی و نیروی انسانی صرف شده برای انجام روزانه این کار را تا حد زیادی کاهش داده است. سرعت این جارو برقیها بسیار بیشتر از جاروهای دستی و جارو برقیهای خانگی است. به طور معمول یک جارو برقی صنعتی 50 درصد سریعتر از جاروهای دستی و 30 درصد سریعتر از جارو برقیهای کوچک خانگی می باشد.

2- کاربرد گسترده: در مقایسه با جارو برقیهای خانگی، از جاروبرقیهای صنعتی بر روی انواعی از سطوح می توان استفاده کرد. از این تجهیزات نظافت صنعتی برای هر دو سطح خشک و مرطوب میتوان استفاده کرد. لازم بذکر است از جارو برقیهای خانگی فقط روی سطوح خشک میتوان استفاده کرد.

3- طول عمر طولانیتر و عملکرد بهتر: به طور معمول جارو برقیهای صنعتی با 20-15 سال می توانند کارایی داشته باشند. همچنین مکنده های صنعتی البرز با 1 سال گارانتی و 10 سال خدمات پس از فروش ارائه میشوند. آنها میتوانند به شما کمک کنند تا از شر عوامل بیماری زا و آلودگیهای تر و خشک مربوط به محیط صنعتی خلاص شوید.

4- عملکرد قدرتمند و کارآمد: عملکرد جاروبرقیهای صنعتی معمولا نسبت به جارو برقیهای خانگی بهتر بوده و توان خروجی آنها کمتر از جارو برقیهای خانگی است (1400 وات جاروبرقی صنعتی در مقابل 1800 وات برای جارو برقی خانگی). با استفاده از این تجهیزات نظافت صنایع شما هزینه کمتری در مصرف برق میپردازید و بهترین نتیجه را از تمیزکاری محیط صنعتی خواهید داشت. این مکنده ها از لولهها و شلنگهای بلند و بزرگ استفاده میکنند و با انواعی از ابزارها برای کارکرد همزمان سازگاری دارد. به کارگیری آخرین فناوریهای مورد استفاده باعث تمیز کردن راحتتر و کارامدتر سطوح میشود. این مورد به صرفه جویی در وقت و هزینه نیز میتوند کمک کند.

5- سازگار با محیط زیست: بهترین جاروبرقیهای صنعتی، مجهز به مکانیزم مورد نیاز برای به دام انداختن هرگونه گرد و غبار، خاک یا سایر مواد آلرژی زا از سطح هستند. چنین جاروهای صنعتی به توسعه و حفظ یک محیط سالم و تمیز کمک میکنند. این امر منجر به افزایش مزایای مرتبط با سلامت میشود.

6- کاهش هزینه در طولانی مدت: ممکن است به نظر برسد که خرید جاروبرقی صنعتی کاری پرهزینه است. با این حال با توجه به کاربرد طولانی مدت و عمر مفید آن، دستگاه نظافتی است که برای تمامی مشاغل باید خریداری شود. با این جارو برقیها میتوان در زمان کمتر و به روش موثرتری تمیزکاری را انجام داد. برای تشخیص جاروبرقی مناسب باید ویژگیهای آن، مقایسه قیمت با دستگاههای مشابه و هزینه تعمیر و نگهداری آن را ارزیابی کرد تا مناسبترین جارو برقی را بتوان خریداری کرد.

7- افزایش سلامت کارکنان: با تمیز کردن محیط از هرگونه آلودگی جامد و مایع میتوانید سلامت کارکنان آن مجموعه صنعتی را تضمین دهید. چرا که در محیط های صنعتی معمولا مواد سمی، آتشزا و ذرات ریز بسیار در هوا پراکنده است.

اساس کار جاروبرقی صنعتی چیست؟

فشار منفی

سادهترین راه برای توضیح چگونگی مکش جارو برقی صنعتی این است که آن را مانند یک نی هنگام نوشیدن در نظر بگیرید. هنگامی که شما از طریق نی یک جرعه نوشیدنی مینوشید، عمل مکیدن باعث ایجاد فشار هوای منفی در داخل نی می شود: فشاری کمتر از جو اطراف آن. جارو برقی نیز فشاری منفی درون خودش ایجاد میکند که باعث جریان هوا به داخل آن می گردد.

موتور الکتریکی

جاروبرقی صنعتی از یک موتور الکتریکی استفاده میکند. این موتور الکتریکی، یک فن را میچرخاند و هوا را مکش میکند، سپس هر ذره کوچکی را که در آن گیر کرده باشد، درون یک کیسه یا یک کپسول فشار میدهد تا فشار منفی ایجاد کند. ممکن است فکر کنید که این سیستم پس از چند ثانیه دیگر کار نمیکند زیرا این سیستم تنها میتواند هوا را به فضایی محدود منتقل کند. برای حل این مسئله، جارو برقی دارای یک درگاه خروجی است که هوا را از طرف دیگر خارج کرده و به موتور این امکان را میدهد تا به طور طبیعی کار کند.

فیلتر

با این حال �� هوا فقط از یک سمت عبور نمیکند و از سمت دیگر نیز عبور کرده و خارج میشود. این موضوع برای افرادی که از جاروبرقی صنعتی استفاده میکنند، بسیار مضر خواهد بود. زیرا در خاک و آلودگی که توسط جارو برقی صنعتی مکیده میشود، ذرات بسیار ریزی که تقریباً برای چشم قابل مشاهده نیستند هم وجود دارند. اگر آنها به مقدار مشخصی استنشاق شوند، میتوانند به ریهها آسیب برسانند. فیلتراسیون "جادوی" اساسی پشت کارکرد جارو برقی است و نحوه انجام آن، سادهتر از آن است که به نظر میرسد. اساسا، هنگامی که جارو برقی هوا را به درون خود میکشد، ذراتی کثیف، در اندازههای مختلف را نیز میمکد. از آنجا که هوای وارد شده باید بدون اینکه کثیفی همراه آن باشد، از جارو برقی خارج شود، از یک فیلتر استفاده میشود. این فیلتر با چند سوراخ کوچک در یک کاغذ، پارچه یا سطح پلاستیکی نرم طراحی شده است که به هوا اجازه میدهد تا از داخل آن رد شود اما عبور ذرات گرد و غبار را متوقف میکند. وقتی هوای کثیف از فیلتر عبور میکند، ذرات کثیف قادر به عبور از فیلتر نیستند زیرا این ذرات بیش از حد بزرگ هستند و نمیتوانند از آن سوراخهای کوچک عبور کنند. بنابراین فقط هوای پاک از طرف دیگر دستگاه خارج میشود.

میکروفیلتر

اگر تا به حال جارو برقی خریداری کرده و یا مدارک مربوط به آن را خوانده باشید، به احتمال زیاد در حین کار اصطلاح میکروفیلتر را در جایی دیدهاید. میکروفیلتر موجود در مکنده های صنعتی باعث می شود تا گرد و غباری که وارد مخزن جارو می گردد به درون موتور نفوذ نکند. همچنین وجود میکروفیلتر سبب می شود تا ذرات با تقریباً هر اندازهای را به خوبی جذب کند. برای کار کردن درست فیلتر و میکروفیلتر، باید به خوبی در محل خودش محکم قرار بگیرد تا هوا مجبور شود از فیلتر عبور کند و از کنارهها خارج نشود.

نحوه نگهداری جاروبرقی صنعتی

هر نوع جاروبرقی صنعتی، باید به درستی نگهداری شوند تا فیلترها وظایف خود را به خوبی انجام دهند. مخزن جاروبرقیها باید مرتباً تخلیه شوند تا از جمع شدن آلودگی جلوگیری گردد و به محض پر شدن به میزان یک دوم یا یک سوم، تخلیه شود. فیلترهای جارو را میتوان برداشته و شستشو دهید. به شرط آنکه بعد از شستشو آنها را محکم سر جای خود فیکس کنید.

چرا تجهیزات نظافتی البرز را خریداری کنیم؟

· تمامی تجهیزات نظافتی البرز از بهترین مواد اولیه موجود و با کیفیت ترین موتور های قدرتمند صنعتی ساخته شده اند.

· تمامی تجهیزات نظافتی صنعتی سازه البرز دارای استاندارد ملی ایران می باشند.

· دستگاه های نظافتی البرز دارای 1 گارانتی الکتروموتور و ۱۰ سال خدمات پس از فروش شرکت البرز می باشند.

· شرکت جاروبرقی سازه البرز دارای بیش از ۹۰ نمایندگی فعال فروش و خدمات پس از فروش در سراسر ایران می باشد.

درباره شرکت تولیدکننده جاروبرقی صنعتی البرز

شرکت سازه البرز با هدف توسعه و پیشرفت صنایع تجهیزات صنعتی کشور در بخش نظافت تجاری تاسیس و ثبت شد. سازه البرز طیف گسترده ای از ماشین آلات نظافت صنایع را در قالب جاروبرقی صنعتی سطلی و سالنی تولید و عرضه می کند. سازه البرز به عنوان کارخانه تولیدکننده تجهیزات نظافتی تجاری جایگاه خود را در بین تمامی برندهای داخلی برجسته و نام خود را به عنوان یکی از فعالان این عرصه معرفی کرده است.

لازم به ذکر است در واحد فروش سازه البرز، مشاوره ی تخصصی در اختیار مشتریان در خصوص فروش انواع دستگاه های نظافتی صنعتی مانند جاروبرقی صنعتی البرز، مکنده خانگی، دستگاه براق کننده کفش اداری و آپارتمانی، جارو آب و خاک، جارو صنعتی خاک و غیره قرار می گیرد. تمامی محصولات و مکنده های صنعتی البرز دارای استاندارد ملی ایران، گارانتی و خدمات پس از فروش می باشند. تمامی قطعات ایجاد شده در محصولات صنعتی البرز در خود ایران تولید می شوند. بدین ترتیب، سازه البرز برای حمایت از تولید ملی و کالای ایرانی قدم بزرگی برداشته است.

شرکت البرز برای کسب رضایت مشتریان و بهبود ارائه خدمات در سراسر کشور دارای نمایندگی های مجاز در استان های مختلف کشور می باشد تا بتواند فروش تخصصی و ارائه سریع خدمات را میسر سازد. علاوه بر این، شرکت سازه البرز برای ارتقای ارائه خدمات هر چه بهتر به مشتریان، درخواست همکاری را در بخش فروش محصولات مکنده های صنعتی و خدمات پس از فروش می پذیرد.

شرکت سازه البرز، با بهره گیری از استانداردهای روز دنیا و بکارگیری نیروهای مجرب و متخصص، علاوه بر تجهیزات نظافت صنعتی به تولید و عرضه ی محصولات بهداشتی مقابله با کرونا پرداخته است تا بتواند در این روزهای سخت، تولید دستگاه های ضدعفونی کننده پدالی و اتوماتیک، ماسک سه لایه و محلول ضدعفونی کننده را تولید کند و این مسئولیت اجتماعی را بجا بیاورد.

تنوع مدل های مختلف محصولات سازه البرز باعث تولید مکنده های مختلفی برای جمع آوری و مکش انواع گرد و غبار، مایعات و آب، مواد تر رو خشک شده است. تمامی مکنده های صنعتی البرز از نوع جاروبرقی سطلی هستند که دارای قدرت مکش قوی، ظرفیت مخزن مناسب با توجه به نوع کاربری محصولات، سرعت مکش بالا، بدنه ی با کیفیت و توان موتور کافی می باشد. از این رو این جاروهای صنعتی می توانند پاسخگوی نیاز بیمارستان ها، کلینیک ها، فروشگاه های بزرگ، پاساژها و مراکز خرید، کارگاه های چوب بری، مبل سازی، فرزکاری، تراش کاری، نساجی ها، رستوران ها، کارواش ها، هتل ها، منازل شخصی و ویلاها، سالن های سینما و همایش و شرکت ها و سازمان ها باشند.

به خاطر نوع استفاده تجاری این جاروهای صنعتی، در طراحی آنها به وزن و ابعاد مناسب، استفاده و حمل آسان، چرخ های روان، طول سیم کابل، داشتن قابلیت های منحصربفرد، جایگاه اقلام جاروبرقی، رنگ بندی و جنس متریال بدنه توجه خاصی شده است.

0 notes

Photo

دریل بتن کن 4 شیار 6 کیلویی رونیکس مدل 2632 آرمیچر و بالشتک فوق صنعتی ساخته شده از بالاترین کیفیت و تولید شده توسط ماشین های تمام اتوماتیک تحت لیسانس CE اروپا طراحی منحصر به فرد دسته با روکش لاستیکی ضد لغزش مکانیزم ضد لرزش با تکنولوژی AVS جهت انتقال کمترین لرزش به دست کاربر در استفاده طولانی مدت دارای نشانگر کنترل هوشمند جهت اعلام نیاز به سرویس مجهز به نشانگر اتصال به برق جهت افزایش ایمنی استفاده از دستگاه کلید ضد غبار با طراحی ارگونومیک مکانیزم دیمر تنظیم سرعت اپتیکال جهت افزایش بهره وری و ایمنی دستگاه دارای کلاچ ایمنی علکرد سه حالته ( سوراخکاری، سوراخکاری ضربه ای و چکشی ) دارای کیف BMC و متعلقات کاربردی سیستم قلم گیر 4 گوش SDS-PLUS (at Hasan Abad Square میدان حسن آباد) https://www.instagram.com/p/B0F9t7iBbg9/?igshid=7vmdlzmhqzwr

0 notes

Text

#سرعت گیر ترافیکی#سرعت گیر ماشین#سرعت گیر لاستیکی#سرعت گیر پارکینگ#سرعت گیر پلاستیکی#سرعت گیر جاده ای#خرید سرعت گیر جاده ای#فروش سرعت گیر پارکینگ#سرعت گیر رمپ پارکینگ

0 notes

Text

طرح توجیهی تولید کفش ایمنی صادراتی

کفش ایمنی کفشی است که دارای جنبه های ایمنی بوده و استفاده کننده را از صدماتی که ممکن است در حین کاربه طور تصادفی رخ دهد محافظت می کند. کفش های ایمنی بر اساس جنس مواد بکار گرفته شده در ساخت آنها به دو نوع بشرح ذیل تقسیم بندی می شوند:

کفش های ساخته شده از چرم و سایر مواد به استثنای کفش های تمام لاستیکی و یا تمام پلیمری

کفش های تمام لاستیکی (کفش های کاملا ولکانیزه شده) و کفش های تمام پلیمری (کفش های قالب ریزی شده یا تزریقی) کفش های ایمنی بر اساس طرح های مختلف به ۵ طرح کفش، پوتین، نیم چکمه، چکمه و چکمه ساق بلندتفکیک می شود.

شر��یط واردات کفش ایمنی

طبق قانون صادرات و واردات وزارت بازرگانی محدودیت خاصی جهت واردات محصول مورد مطالعه این طرح وجود ندارد و لذا با پرداخت حقوق گمرکی امکان واردات وجود دارد.

معرفی موارد مصرف و کاربرد کفش ایمنی

بر اساس دسته بندی انجام شده توسط اداره خدمات فنی بخش ایمنی وزارت کار ایالات متحده آمریکا، کفش های ایمنی بشرح ذیل تقسیم بندی می شود.

کفش های ایمنی معمولی: این کفش ها ویژه شرایطی هستند که خطرات عمومی سقوط اجسام روی پاها وجود دارد البته در هنگام کار با اجسام بسیار سنگین مانند فلانج ها و قطعات فلزی بزرگ باید روی این کفش ها از یک روکش فلزی به نام متاتارسال استفاده شود.

کفش های ایمنی ضد جرقه: این کفش ها ویژه شرایطی می باشند که احتمال انفجار وجود دارد مانند محل های خطرناکی که کف آن عایق برق بوده و دارای سیستم اتصال به زمین (ارت) می باشند مانند کارگاه های ساخت ترکیبات قابل انفجار و هنگام تمیزکاری و پاکسازی تانک ها و مخازن بنزین و سایر هیدروکربن های فرار. تخت این کفش ها عایق بوده از قطعات فلزی مانند میخ و یراق در آنها استفاده نشده و پنجه آهنی آنها با یک فلز غیر آهنی پوشانده شده است.

کفش های ایمنی برق: این کفش ها وظیفه به حداقل رساندن خطرات حاصل از تماس با جریان برق را دارند. در ساختمان این کفش ها از هیچ فلزی استفاده نشده است بجز در قسمت پنجه که از باقیمانده کفش عایق شده می باشد. این نوع کفش ها اگر در شرایط آب و هوایی مناسب بدرستی استفاده نگردد، ارزش حفاظتی خود را از دست می دهند.

کفش های ایمنی ریخته گری و ذوب: این نوع کفش ها موسوم به گتردار و یا کنگره هستن و در محل های کاری مورد استفاده قرار می گیرند که کارگران با فلزات مذاب کار می کنند این کفش ها نباید دارای قید و بندها و محکم کننده های دست و پاگیر باشند و طرح ساختمان آنها باید به نحوی باشد که بتوان در شرایط اضطراری به سرعت آنها را از پا درآورد زیرا یکی از دلایل افزایش عارضه های جسمانی در هنگام ریختن مذاب روی کفش عدم امکان خارج نمودن سریع آن گزارش شده است.

کفش های ایمنی رسانا: این نوع کفش ها با بدنه فلز جهت تخلیه شارژهای استاتیک (الکتریسیته ساکن) و برای کاستن از احتمال ایجاد جرقه های اصطحکاکی در محل های کاری که احتمال انفجار یا آتش سوزی وجود دارد مورد استفاده قرار می گیرند این کفش ها باید مورد آزمایش ادواری قرار گیرند تا اطمینان حاصل شود که مقاومت مجاز آنها از ۴۵٠ هزار اهم بیشتر نگردد.

کفش های ایمنی ضد مواد شیمیایی: این نوع کفش ها ویژه مکان هایی می باشند که در آنجا با مواد شیمیایی بویژه اسیدها و قلیاها کار می شود جنس این کفش ها از لاستیک مصنوعی یا سایر مواد ترکیبی می باشد.

کفش های ایمنی ویژه مانند کفش های با زیره تخت جهت کار بر روی سطوح داغ مانند آسفالت و کفش هایی با زیره های تقویت شده در مکان هایی که احتمال رفتن میخ و قطعات نوک تیز در پاها وجود دارد مورد استفاده قرار می گیرد.

مطلب مرتبط : طرح تولید کفش چرمی

کشورهای عمده تولید کننده و مصرف کننده کفش ایمنی

محصول تولیدی طرح کفش ایمنی می باشد که زیر مجموعه انواع کفش را شامل می گردد. کشورهای عمده تولیدکننده کفش ایمنی در جهان ایتالیا، اسپانیا، چین و ویتنام و واردکنندگان و مصرف کنندگان اصلی آن روسیه، آلمان،یونان، هلند و اسرائیل می باشند.

بررسی اجمالی تکنولوژی و روش تولید کفش کار

بررسی سطح تکنولوژی تولید در واحدهای فعال

در تولید کفش های ایمنی هشت مرحله وجود دارد و کفش ها در خط تولید از مراحل مختلفی (که هریک در اتاق جداگانه ای انجام می گیرد) می گذرند،

این مراحل شامل:

برش این مرحله شامل برش ابتدایی چرم جهت حذف یکنواختی های موجود و برش ثانویه کلیه قطعات چرمی که توسط دستگاه مخصوص برش چرم و با استفاده از شابلون های مخصوص انجام می گیرد. ضخامت چرم رویه بسیار حائز اهمیت می باشد لذا جهت یکنواخت سازی ضخامت چرم که در نقاط مختلف متفاوت می باشد از دستگاه اشبالت استفاده می شود.

جورکردن و دوختن پس از مرحله برش قطعات چرمی، لویس کاری، دوخت، منگنه و تکمیل رویه انجام می گیرد. در لویس کاری نقاطی که باید عملیات دوخت بر روی آن انجام گیرد نازک تر می شود که این عمل توسط ماشین لویس انجام گرفته و عمل دوخت توسط ماشین دوخت انجام گیرد. به منظور افزایش خاصیت انعطاف پذیری و قابلیت شکل پذیری چرم در حین عملیات کارکشی قراردادن چرم در محیطی که در آن بخار آب وجود داشته باشد ضروری می باشد. عملیات کارکشی بایستی پس از مدت کوتاهی از عملیات مرطوب نمودن انجام پذیرد تا از خروج رطوبت جلوگیری به عمل آید.

جور کردن کفی در این مرحله کفی به کف قالب ماهیچه اتصال داده شده و عملیات چسب زنی لبه های تحتانی رویه و کفی عملیاتی می باشد که قبل از کارکشی انجام می گیرد.

کارکشی بر روی قالب اصطلاح کارکشی به فرآیندی اطلاق می گردد که طی آن رویه چرمی با اعمال نیرو و ایجاد تنش های کششی در چرم بر روی قالب ماهیچه پلاستیک کشیده شده و در نتیجه لبه های اضافی تحتانی رویه به کفی کفش که به قالب ماهیچه متصل می باشد با استفاده از چسب و میخ متصل می گردد.

در نتیجه انجام این عملیات رویه به محیط اطراف قالب کاملا فشرده شده و پس از درآوردن آن از قالب ماهیچه، شکل و فرم ظاهری ماهیچه را به خود گرفته و در مقابل تغییر شکل مقاومت می کند پس از این مرحله لازم است کیفیت کار انجام شده توسط مسئول کنترل کیفی انجام پذیرد و بعد از بازرسی های به عمل آمده قسمت جلوی پنجه کفش با گیره مخصوص توسط متصدی به زیر قالب انجام پذیرد.

مرحله پنجه کشی توسط دستگاه پنجه کشی بعد از چسب زنی و آماده سازی لازم انجام می شود. کفش های ایمنی مقاوم در برابر ضربه دارای سرپنجه های فلزی می باشند که عملیات ساخت آن توسط واحدهای خارج از کارگاه تولیدی انجام می شود.

تزریق زیره در این مرحله رویه و کفی متصل شده به یکدیگر در یک قالب زیره که طرح مورد نظر را داراست قرار می گیرد و مواد زیره توسط دستگاه تزریق در داخل آن تزریق شده و زیره بدین روش شکل می گیرد.

تکمیل نهایی و بسته بندی در این مرحله اقدامات تکمیلی فرایند مانند پاشنه گذاری و بسته بندی کفش انجام می گیرد.

آزمون های کفش ایمنی

آزمون فشردگی : در این آزمایش با استفاده از دستگاه آزمون فشردگی پنجه فولادی باید بین دو سطح موازی و افقی (فک) دستگاه قرار گرفته و فشار استاتیکی به میزان ١١٠٠ کیلوگرم به آن وارد شود و بلافاصله پس از انجام این آزمون فاصله بین سطح پایه پنجه فولادی و داخلی ترین تورفتگی لبه عقبی قوس پنجه اندازه گیری می شود که این فاصله نباید از ٣٢ میلیمتر کمتر باشد بعلاوه هیچگونه شکستگی و یا ترک نباید رخ دهد.

آزمون ضربه : در این آزمایش با استفاده از دستگاه آزمون ضربه یک وزنه ٢٣ کیلوگرمی با سطح برخورداری نیم دایره شکل به طول محوری ٢۵ میلیمتر و شعاع ٢۵ میلیمتر به طور آزاد و در مسیر هدایت شده از ارتفاع ۴۶ میلیمتری روی پنجه فولادی رها می گردد فاصله آنی ایجاد شده توسط برخورد بین سطح پایه پنجه و داخلی ترین تغییر شکل لبه عقبی قوس پنجه نباید کمتر از ٢٢ میلیمتر باشد و هیچ شکستگی و ترک نیز نباید رخ دهد.

لازم به ذکر است آزمون های معرفی شده فوق مربوط به کفش های ایمنی از نوع ضربه گیر می باشند.

مقایسه روش تولید معمول کشورمان با دیگر کشورهای جهان

روش های تولید در صنعت کفش بر اساس دو معیار اصلی زیر طبقه بندی می گردد:

سیستم کارکشی و روش استفاده از قالب ماهیچه (Lasting System)

قالب ماهیچه مورد استفاده در صنایع تولید کفش به سه گروه عمده بشرح ذیل تفکیک می گردد:

سیستم کارکشی با استفاده از قالب ماهیچه فلزی که معمولا بر روی دستگاه نصب می شود.

سیستم کارکشی با استفاده از قالب ماهیچه پلاستیکی و یا چوبی که به طور جداگانه و به تعداد مورد نیاز در خطوط کارکشی مورد استفاده قرار می گیرد تفکیک می گردد.

سیستم کارکشی ترکیبی که در این روش ابتدا با استفاده از قالب ماهیچه پلاستیکی، رویه و کفی بر روی قالب سوار شده و به قالب ماهیچه فلزی بسته شده روی دستگاه انتقال داده می شود.

مطلب مرتبط : فرآیند تولید کفش چرمی

لازم به ذکر است که هر کدام از سیستم های کارکشی رویه بر روی قالب در ارتباط با روش های مختلف اتصال زیره به رویه تنوع قابل ملاحظه ای را در روش های ساخت و تولید کفش ایجاد کرده و بنابراین روشهای تولید بر اساس دسته بندی مذکور انجام می گیرد.

نمودار ١‐ سیستم کارکشی با استفاده از قالب ماهیچه پلاستیکی

نمودار ٢‐ سیستم کارکشی با استفاده از قالب ماهیچه فلزی

نمودار ٣‐ سیستم کارکشی به روش ترکیبی

روش اتصال زیره به رویه که بشرح ذیل می باشد:

تزریق مستقیم زیره به رویه

پرس زیره به رویه

پرس زیره به رویه و دوردوزی زیره

دوخت زیره به رویه با مغزدوزی

دوخت مستقیم زیره به رویه

پرس و پخت زیره

مطلب مرتبط : تولید چرم مصنوعی با روش تر و خشک

در صورتی که این روش تولید با روش های تولید مورد استفاده در سایر کشورها مورد مقایسه قرار گیرد نتیجه گیری میشود که اصول اولیه در سایر کشورها با روش اشاره شده تفاوت چندانی ندارد ولی آنچه که باعث تمایز روش تولید داخل نسبت به مشابه خارجی میشود تمام اتوماتیک بودن کلیه بخش های تولید می باشد به نحوی که کلیه مراحل از طراحی توسط کامپیوتر و ارتباط آن با ماشین آلات و دستگاه های تولید جهت اعمال تنظیمات لازمه بر روی کفش و کنترل های کیفیتی انجام شده در هر مرحله توسط چشم های الکترونیکی متصل به کامپیوتر نشان از تکنولوژی پیشرفته در تولید می باشد.

ماشین آلات مورد نیاز تولید کفش ایمنی

کلیه ماشین آلات تولید کفش ایمنی ساخت داخلی اند و در کشور قابل تهیه می باشد.

ردیف ماشین آلات لازم مشخصات ۱ ماشین تزریق پلی اورتان (PU) مخصوص تزریق زیره دو رنگ ۲ دستگاه لویس مجهز به سیستم کلاج‐ ۴ کیلووات ۳ گرم خانه – ۴ چیلر – ۵ دورگیر – ۶ میکسر – ۷ چرخ دوخت تک سوزنه‐دوسوزنه‐ درشت دوز از شماره ٢ الی ٩ ۸ دستگاه پرس چرم ٢۵ تن‐ ٣ کیلووات ۹ کمپرسور هوای فشرده ۵٠٠ لیتر در دقیقه – ٣ کیلووات

تعیین نقاط قوت و ضعف تکنولوژی مرسوم در تولید کفش کار

نقاط قوت نقاط ضعف ١‐ وجود دانش فنی کافی در کشور

٢‐ دسترسی به نیروی کار

٣‐ امکان صادرات به سایر کشورها

١‐ نوسانات قیمت مواد اولیه

٢‐ پایین بودن سطح فن آوری

٣‐ عدم مطابقت کیفیت محصول تولیدی با استانداردهای سایر کشورها

۴‐ عدم دسترسی به اطلاعات بازارها

مطلب مرتبط : طرح تولید چرم سبک و سنگین (بزی و گوسفندی)

مواد اولیه عمده مورد نیاز و محل تامین آن

ردیف ماده مشخصات ۱ پنجه مقاوم در برابر حداقل٢٠٠ ژول انرژی و فشردگی ١۵ کیلو نیوتن ۲ قالب کفش از جنس پلی اتیلن ۳ چرم گاوی سبک ضخامت ٢ تا ٢,۴ میلیمتر ۴ چرم آستری ضخامت حداقل ١ میلیمتر ۵ مواد pu جهت تزریق زیره ۶ پاشنه pvc

عمده مواد اولیه این طرح چرم که قابل تهیه از بازار داخلی کشور می ��اشد. از جمله تولیدکنندگان بزرگ چرم درکشور چرمشهر در واقع در جاده قم ‐ تهران می باشد.

بررسی تاثیرات زیست محیطی

مواد اولیه مورد استفاده در صنایع کفش شامل چرم ها، مواد PVC ,PU، الیاف طبیعی و مصنوعی و حلال ها می باشند. ماده خام چرم از زواید محصولات گوشتی بدست می آید که برای محیط زیست زیان آور نمی باشداما در تبدیل آن به چرم و در طی عملیات دباغی برخی از مواد شیمیایی به آن وارد می شودکه باید به شدت مورد کنترل قرار گیرد.

در سنوات اخیر چرم هایی با عنوان چرم های زیست محیطی به بازار عرضه شده است که در این چرم ها به جای کروم از ترکیبات گیاهی برای دباغی استفاده می شود. پلیمرهای PVC , PU و کائوچوی مصنوعی عموما همگی از منابع غیر قابل تجدید مشتق می شوند و در تولید آنها از مواد خطرناک جهت محیط زیست استفاده می شود.

در این مورد موادی که ترموپلاستیک هستند قابل بازیافت می باشند اما در مواردی که ترموست می باشند هنوز جایگزین مناسبی جهت آنها بکار گرفته نشده است. در ساخت پی یو می توان از پلی اول هایی با پایه روغن های ماهیان و آبزیان استفاده نمود. پیوندهای عرضی موجود در کائوچو بازیافت آن را دچار مشکل می کند.

مطلب مرتبط : ایده کارگاه تولیدی محصولات چرمی

چسب مورد استفاده در تولید کفش ها پایه حلال اثرات زیست محیطی بیشتری نسبت به چسب های با پایه آب و چسب های جامد دارد که با جایگزینی این نوع چسب ها از میزان آلودگی در محیط زیست کاسته می شود. مواد مورد استفاده در آستر و روکش کفش نیز می تواند با تغییر یافتن بر مبنای آبی می تواند منجر به کاهش اثرات زیست محیطی تولید کفش شود.

در تولید الیاف مصنوعی مورد استفاده در تولید کفش از مواد شیمیایی بسیار پر ضرر جهت محیط زیست استفاده می شود که امروزه در استفاده از الیاف طبیعی به جای الیاف مصنوعی تلاش هایی انجام شده است. از راه های کنترل ورود مواد اولیه مورد استفاده در تولید کفش به محیط زیست استفاده مجدد از فاضلاب و فضولات سیستم وحداکثر استفاده از مواد اولیه می باشد.

نوشته طرح توجیهی تولید کفش ایمنی صادراتی اولین بار در ایـ توجیهی. پدیدار شد.

source https://etojihi.com/safety-shoes/

0 notes

Text

سرعت گیر لاستیکی

from جدیدترین آگهی های تبلیغ رایگان https://ift.tt/2T5UQpj

via https://ift.tt/2KHCfMO

0 notes

Text

GoPro HD Surf Hero باریک، کوچک و قابل اعتماد

برای شما کاربران عزیز قصد داریم تا یکی از محصولات کمپانی «گوپرو» را که یکی از بزرگترین تولید کنندگان در عرصه https://www.digikala.com/Search/Category-digital-camera عکاسی و فیلم برداری است را نقد و بررسی کنیم که امیدواریم مورد توجه شما ��رار بگیرد.«گوپرو» نام شرکتی آمریکایی است که به توسعه و تولید دوربینهای شخصی کیفیتبالا میپردازد.این شرکت در سال ۲۰۰۲ توسط نیک وودمن تاجر آمریکایی، بنیانگذاری شد که اکنون مدیرعامل شرکت گوپرو است.

همانطور که میدانید کمپانی گوپرو که به ساختن دوربین های ورزشی شهرت دارد، مدلی به نام Hero را روانه ی بازار کرده بود. دوربینی که در سه نسخه ی Surf، Motor Sport و Helmet روانه ی بازار شده بود.تفاوت این سه مدا در واقع در تجهیزات اتصالی بود که با هرکدام همراه می گشت که در نتیجه باعث می شد مناسب اتصال به تخته اسکی، وسایل موتوری و یا کلاه ورزشی شوند. گو پرو سپس نسخه جدید خود را به نام های White، Silver و Black به بازار داد که در کارایی و تجهیزات مشابه ولی در امکانات و کیفیت متفاوت هستند. در ادامه درباره GoPro HD Surf Hero صحبت خواهیم کرد.

عکاسی اینبار به کمک ورزش آمده است. ابتدا باید بپرسیم به کدام ورزش علاقه مندید؟ آیا تا به امروز اتفاق افتاده است که کاری خارق العاده انجام داده باشید، اما امکان ثبت آن تصاویر عملا برایتان امکان پذیر نبوده باشد؟ آیا هیجان و ماجراجویی مرزی مشخص دارد؟

GoPro HD HERO نام دوربین فیلم برداری جدید کمپانی آمریکایی GoPro است که به طور اختصاصی برای ورزشکاران و ماجراجویی طراحی شده می باشد. این دوربین فیلمبرداری زیبا مقام پرفروش ترین دوربین ورزشی جهان را در اختیار دارد. همچنین توسط بسیاری از موسسات و نشریات معتبر به عنوان برترین دوربین ورزشی موجود انتخاب و تحسین شده می باشد.در ادامه سعی خواهیم کرد بررسی کوتاهی بر روی این دوربین زیبا داشته باشیم.

گفتنیست دوربین فیلمبرداری GoPro HD HERO با ظاهری نامتعارف، اما کاملا حرفه ای، شما را به دنیای ورزش و ماجراجویی دعوت می کند. فریب ظاهر ساده و مکعبی شکل آن را نخورید. به شما قول می دهیم GO Pro Hero فقط یک دوربین نمی باشد، این وسیله همه آنچه را که برای ثبت لحظات ماجراجویانه و ورزشی به آن نیاز دارید فراهم می نماید.

دوربین فیلمبرداری GoPro HD HERO با توجه به نوع کاربرد و فعالیتی که به آن می پردازید در سه مدل متفاوت عرضه می گردد:

۱- مدل HD Helmet HERO که دارای تجهیزاتی تکمیلی برای اتصال به انواع کلاههای ورزشی می باشد. این دوربین ایده آل برای ورزشهای از قبیل پرواز، دوچرخه سواری، اسکی و اسکیت، سنگ نوردی، کوه نوردی، غار نوردی، بانجی جامپینگ، قایق رانی و دیگر ورزشهای از این دست هست.

۲- مدل HD MotorSports HERO که مناسب برای علاقه مندان اتومبیل رانی، موتور سواری، دوچرخه سواری، کارتینگ و جت اسکی می باشد. این مدل دارای تجهیزاتی تکمیلی برای اتصال به فرمان، داشبورد، کلاه و بدنه خارجی انواع وسائط نقلیه از قبیل اتوموبیل، موتورسیکلت، دوچرخه و جت اسکی می باشد.

۳- مدل HD Surf HERO مدلی است که مخصوص انواع ورزشهای آبی از جمله موج سواری است.

فراموش کنید که هر سه مدل Helmet، MotorSports، و Surf دارای دوربین هایی با مشخصات یکسان می باشد و تنها تفاوت آنها در متعلقات و تجهیزات تکمیلی اتصال موجود در جعبه می باشد. به عنوان مثال در مدل MotorSport به غیر از خود دوربین، بسته شما دارای اداواتی مخصوص برای اتصال دوربین به داشبورد، سپر، گلگیر، فرمان، کلاه، و یا هر جایی که در ورزشهای مربوطه تصورش میسر باشد، است. و به همین منوال در مدلهای Helmet و Surf.

دوربین فیلمبرداری GoPro HD HERO در هر سه مدل عرضه شده دارای یک محفظه ضد آب بسیار مقاوم و کاربردی از جنس پلی کربنات می باشد که توانایی تحمل فشار و نفوذ آب تا عمق ۶۰ متری را داراست. البته هر شخصی که آشنایی با دوربین های ضد آب دارد می داند که تحمل فشار آب تا این عمق بسیار تحسین برانگیز می باشد.

تجهیزات این دوربین بینظیر است. دوربین فیلمبرداری GoPro HD HERO فیلم برداری به راحتی تقریبا در هر مکانی نصب شود تا لحظات پر هیجان ورزشی از زاویه ی دید ورزشکار ثبت شوند. این دوربین جذاب قابلیت ضبط ویدیویی بسیار با کیفیت Full HD با سرعت ۳۰ فریم بر ثانیه و HD با سرعت ۶۰ فریم بر ثانیه را داراست.

اما راز موفقیت دوربین فیلمبرداری GoPro HD HERO در ثبت لحظات ورزشی در چیست؟ http://sevilstudio.com/%D8%B3%D9%88%DB%8C%D9%84-%D8%A7%D8%B3%D8%AA%D9%88%D8%AF%DB%8C%D9%88/%D8%A2%D8%AA%D9%84%DB%8C%D9%87-%DA%A9%D9%88%D8%AF%DA%A9https://www.aparat.com/v/iaDhQ

شاید بتوانیم بگوییم بزرگترین نقطه قوت و مزیت این دوربین به دیگر دوربین های رایج ورزشی و غیر ورزشی، بهره گیری از یک https://fa.wikipedia.org/wiki/%D9%84%D9%86%D8%B2_%D8%AF%D9%88%D8%B1%D8%A8%DB%8C%D9%86 بسیار واید ۱۷۰ درجه است که تصاویری بسیار عریض و خیره کننده ضبط می کند، قابلیتی که نقش موثری در خلق تصاویر مهیج و زیبا در فعالیت های ورزشی و ماجرا جویانه دارد. یکی دیگر از توانایی های کلیدی این مدل سرعت تصویر برداری ۶۰ فریم بر ثانیه آن می باشد، به این معنی که می تواند فیلمهای ورزشی و مهیج را به صورت کاملا نرم و آهسته و با سرعت ۲/۱ پخش کند.

http://sevilstudio.com/images/blog/se7891.jpg

دوربین فیلمبرداری GoPro HD HERO به غیر از ۳ مدل ذکر شده، یک مدل اقتصادی تر را نیز عرضه نموده است که تمام ویژگی ها و قابلیت های ذکر شده در بالا را داراست و تنها تفاوت آن با سه مدل ذکر شده در فیلمبرداری با رزولوشن ۹۶۰P به جای ۱۰۸۰P است. تفاوتی که شاید تاثیر چشم گیری در کیفیت تصاویر ثبت شده ایجاد نمی نماید.

در جواب پرسش یک دوربین ورزشی اصولا باید از چه ویژگی هایی بهره ببرد که آن را از دیگر دوربین های فیلم برداری متمایز کند؟ باید بگوییم ،دوربین فیلمبرداری GoPro HD HERO به طرز شگفت انگیزی کوچک و سبک وزن است. از نظر کیفیت ساخت و استحکام نیز به ممد استفاده از محفظه ضد آب و پوشش لاستیکی یا Robber Coat آن؛ واقعا درجه یک است. اما علاوه بر کوچک و سبک وزن بودن باید بتوان به راحتی آن را به همراه داشت. مطمئنا برای یک ورزشکار بهترین راه حمل یک دوربین، در دست گرفتن آن نمی باشد، بلکه دوربین فیلمبرداری GoPro HD HERO را به طرق مختلف می توانید به همراه خود داشته باشید. با این دوربین شکیل تجهیزاتی همراه شده اند که این نقش را بر عهده دارند.

بابد بگوییم یکی از راه های به همراه داشتن دوربین فیلمبرداری GoPro HD HERO بستن آن به قسمت سر، به وسیله ی سربندی است که درست شبیه به سر بند هدلایت ولی کاملا با کیفیت و قدرتمندتر می باشد. بنابراین حتی اگر کلاه ورزشی خاصی هم به سر نداشتید می توانید دوربین را به این سربند کشی و سپس به سر خود وصل کنید تا دوربین بر روی پیشانی شما قرار بگیرد.

یک راه دیگر استفاده از بند مخصوصی است که می توان این دوربین را با آن به کلاه های ورزشی مخصوصی که معمولا دارای حفره های خالی تهویه می باشند، مانند کلاه دوچرخه سواری متصل نمود.

در ادامه باید توضیح دهیم دو پد چسبنده ی قوس دار و دو پد مسطح نیز وجود دارد که به هر سطح صیقلی، مانند سطح کلاه و حتی بدنه ی اتوموبیل می چسبند تا این دوربین را بدین طریق به چنین سطوحی متصل نمایید. مطمئن باشید هرگز از سطوحی که به آن متصل شده است، جدا نخواهد گردید.

باید اضافه کنیم علاوه بر تجهیزات استقراری که به هنگام خرید دستگاه، درون جعبه وجود دارند، به صورت جداگانه نیز می توانید تجهیزات جانبی را تهیه کنید تا بتوانید به طرق مختلف این دوربین را به هرجایی که خواستید متصل نمایید. به طور مثال به راحتی می توانید بوسیله ی تجهیزات استقرار مختلف دوربین را به دسته ی دوچرخه ی خود، به سطح جلویی یک اسکیت برد، به یک تخته ی موج سواری، میله های کایت و یا حتی مچ و یا سینه ی خود متصل نمایید. به هر ترتیب در نصب این دوربین فوق العاده علاوه بر استفاده از استقرارهای موجود از خلاقیت خود نیز می توانید استفاده کنید. این دوربین کارآمد با وزن تنها ۱۶۷ گرم، آن قدر کوچک و سبک است که می توان آن را برای پژوهش های علمی رفتار حیوانات بر روی بدن یک حیوان و یا برای فیلم برداری هوایی بر روی یک هلیکوپتر کنترل از راه دور و یا یک بالون هم نصب نمود.

علاوه بر روش های مختلف اتصال دوربین فیلمبرداری GoPro HD HERO به بدن ورزشکار که منجر به ثبت تصاویر از زوایای دید بسیار جذاب و طبیعی می شوند، این دوربین زیبا باید از ویژگی های محافظتی خوبی هم بهره ببرد تا در صورت مواجه با خطرات مختلف از قبیل ورود ضربه یا خیس شدن دوام بیاورد. بنابراین طراحان، دوربین فیلمبرداری GoPro HD HERO را با یک محافظ پلی کربناتی همراه نموده اند که ضد ضربه و ضد آب می باشد. حتی می تواند فشار آب تا عمق ۶۰ متری را به راحتی دوام بیاورد. در ضمن در صورت برخورد این دوربین با مکان های مختلف که اصلا هم بعید نمی باشد سالم می ماند.

شایان ذکر است در یک آزمایش که توسط یکی از کاربران دوربین فیلمبرداری GoPro HD HERO به عمل آمده است، این دوربین به یک بالون هواشناسی کوچک متصل و در کنار یک گوشی آیفون به منظور رهگیری آن به فضا رها گردید. در این آزمایش این دوربین و بالون تا ارتفاع ۱۰۰ هزار پایی اوج گرفتند و در دمای ۶۰ درجه زیر صفر و سرعتی معادل ۱۵۰ مایل بر ساعت نیز دوربین همچنان به کار خود ادامه داد. این یک رکورد شگفت انگیز می باشد. همین کافی می باشد تا به قابلیت های ورزشی دوربین فیلمبرداری GoPro HD HERO مطئمن شویم.

باید بگوییم بعد از اینکه کوچک و سبک بودن، آسانی نحوه ی اتصال، حمل و نقل، خاصیت ضد آب و ضد ضربه ی دوربین فیلمبرداری GoPro HD HERO بوسیله ی محافظ پلی کربناتی برای ما ثابت گردید، به سراغ ویژگی های فیلم برداری و کیفیت آن می رویم. همانطور که گفتیم، GoPro HD Hero توانایی ضبط ویدیویی بسیار با کیفیت و با رزولوشن بالای Full HD و رزولوشن ۱۰۸۰p در ۳۰ فریم بر ثانیه را دارد. اگر به دنبال فیلم برداری با سرعت بالاتری می باشید می توانید رزولوشن ۷۲۰p HD را هم انتخاب نمایید که بدین ترتیب عمل ضبط ویدیویی با سرعت ۶۰ فریم بر ثانیه انجام می شود تا جزئیات در حرکت های سریع؛ بسیار دقیق تر ثبت بشوند. همچنین دوربین فیلمبرداری GoPro HD HERO مجهز به لرزش گیر تصویر هم می باشد که تکان های ناشی از حرکات تند را تا حد ممکن کاهش دهد.

در ادامه باید بگوییم حسگر به کار رفته درون دوربین فیلمبرداری GoPro HD HERO از نوع CMOS و با ابعاد ۱/۲٫۳ اینچی می باشد، یعنی دقیقا همان ابعاد حسگر دوربین های کامپکت را دارد. با این وجود این حسگر حساسیت فوق العاده بالایی نسبت به نور دارد تا در شرایط نوری ضعیف تر هم دوربین بتواند تصاویر با کیفیت بالایی را ضبط نماید.

دوربین فیلمبرداری GoPro HD HERO از یک لنز با زوم و فوکوس ثابت بهره می برد که نسبت گشودگی دیافراگم آن ۲٫۸ است. چنین نسبتی به معنی ثبت روشن تر تصاویر در شرایط نوری تاریک می باشد تا باز هم بر کیفیت فیلم های ثبت شده افزوده گردد. این لنز فوق العاده واید می باشد، به نحوی که در هنگام ضبط ویدیویی در رزولوشن های WVGA، ۷۲۰p HD و ۹۶۰p HD، میدان دیدی در حد ۱۷۰ درجه به صورت عرضی را پوشش می دهد. در ضبط ویدیویی Full HD نیز میدان دید ۱۲۷ درجه پوشش داده می شود که فوق العاده می باشد.

به هر ترتیب از آن جایی که کاربری دوربین فیلمبرداری GoPro HD HERO به صورت ثابت بر روی بدن و یا تجهیزات ورزشکار و در صحنه های مخاطره انگیز است، سازنده دلیل خاصی را برای قرار دادن کنترل های دستی بر روی آن ندیده اسن. به نحوی که فقط دو دکمه بر روی بدنه ی آن مشاهده می شود که یکی از آن ها دکمه ی شاتر و دیگری دکمه ی رفتن به آپشن های مختلف می باشد. با این دو دکمه و نمایشگر LCD کوچکی که جلوی این دوربین قرار دارد می توانید میان آپشن های مختلف و منوی دوربین حرکت کنید. اصولا همه ی پارامترها از جمله نوردهی، فوکوس، تراز سفیدی و غیره به صورت خودکار انجام میگردد. فقط در مورد نورسنجی می توانید انتخاب هایی چون میانگین گیری، نقطه ای یا دیگر آپشن ها را داشته باشید.البته کمپانی سازنده یک نمایشگر LCD مخصوص برای این مدل به صورت جداگانه در نظر گرفته است که از قسمت پشت این دوربین جذاب به آن متصل می شود. در صورت لزوم شما می توانید آن را نیز سفارش دهید.

باید بدانید یکی دیگر از تجهیزات عرضه شده برای دوربین فیلمبرداری GoPro HD HERO کیت تصویر برداری سه بعدی آن می باشد که این توانایی را به شما می دهد تا با استفاده از دو دوربین GOPro مجزا تصاویری واقعا سه بعدی خلق نمایید.که قابلیتی منحصر به فرد در هرچه مهیج تر کردن فیلمهای ورزشی است.

عکاسی در کنار فیلمبرداری ممکن شده است. این را هم نیزباد بیافزاییم که دوربین فیلمبرداری GoPro HD HERO علاوه بر قابلیت ضبط ویدیویی قابلیت عکاسی در رزولوشن ۵ مگاپیکسل را هم داراست. شما می توانید به صورت دستی و با فشردن دکمه ی شاتر عکاسی کنید و یا اینکه برای دوربین تعیین نمایید که هر ۲، ۵، ۱۰، ۳۰ یا ۶۰ ثانیه یک عکس بگیرد. همچنین تایمر و قابلیت عکاسی پیاپی با سرعت ۳ فریم بر ثانیه را هم دارد.

اما اصولا به همان دلیلی که سازنده بر روی این دوربین زیبا آپشن های کنترل دستی را قرار نداده است، ترجیح داده که هیچ راهی از قبیل وجود چشمی یا نمایشگر Live view برای کادر بندی وجود نداشته باشد. دلیل دیگر را هم می توان در لنز بسیار واید مشاهده کرد که نزدیک به ۱۸۰ درجه را پوشش می دهد و عملا نیازی به کادر بندی دقیق نیست. اما بوسیله ی پایه ای که در زیر دوربین قرار می گیرد و قابلیت چرخش داراست شما می توانید جهت فیلم برداری دوربین را تغییر دهید و حتی به جای مناظر روبرو از چهره ی خود فیلم برداری نمایید.

به هر ترتیب ویدیوها و عکس های ثبت شده با این دوربین کیفیت بسیار بالایی دارند و صدا هم با کیفیتی بسیار خوب، به صورت استریو و بهتر از مدل های پیشین ضبط می گردد. عکس ها و فیلم ها بر روی کارت حافظه ی نوع SDHC که دوربین فیلمبرداری GoPro HD HERO می تواند تا سقف ۳۲ گیگابایت آن را پشتیبانی کند ضبط می گردند.

شارژ دوربین فیلمبرداری GoPro HD HERO از طریق باتری لیتیومی ۱۱۰۰ میلی آمپری تامین می شود که در یک بار شارژ کامل می تواند تا ۲٫۵ ساعت برای فیلم برداری شارژدهی کند. از لحاظ پورت ها و اتصالات هم خروجی های خوبی بر روی این دوربین جذاب مشاهده می گردد. بر روی بدنه یک پورت USB 2.0 برای اتصال به رایانه به منظور انتقال فایل ها و شارژ باتری ، خروجی HDMI برای اتصال به تلوزیون های دیجیتال و جک ۲٫۵ میلی متری صدا مشاهده می گردد.

در مجموع باید بگوییم دوربین ورزشی GoPro HD Hero یک وسیله ی ایده آل برای ثبت لحظات پر هیجان و خاطره انگیز ورزشکاران می باشد. علی الخصوص ورزش های پر مخاطره مثل قایق سواری آب های خروشان، اسکی، کایت سواری، اسکی روی آب، پاراگلایدر و حتی موتور، ماشین سواری و یا پرش با بانجی. به هر ورزشی که قصد دارید بپردازید کافی است که تنها بوسیله ی استقرار مناسب، دوربین را به بدن یا وسیله ی خود متصل نمایید و سپس فیلم برداری را آغاز کنید تا تصاویر با کیفیت بسیار عالی Full HD بر روی کارت حافظه ی این دوربین ثبت گردند و سپس بتوانید یا برای لذت بردن و یا بررسی علمی، عملیات ورزشی خود را مشاهده نمایید.

در پایان سایت ادورما دوربین فیلمبرداری GoPro HD HERO را بهترین دوربین ورزشی تجاری ارزیابی میکند و آن را به کلیه علاقه مندان و ورزشکاران پیشنهاد می نماید.

مشخصات کلی GoPro HD Surf Hero

مشخصات کلی این دوربین – ذخیره سازی بر روی ذخیره سازی بر روی کارت های حافظه SDHC تا ظرفیت ۳۲ گیگابایت

مشخصات حسگر این دوربین .تصویر حسگر CMOS با دقت ۵٫۰ مگاپیکسل

فیلمبرداری GoPro HD Surf Hero: کیفیت Full HD با فرمت H.264 compression فیلمبرداری سه بعدی

لنز بسیار واید ۱۷۰ درجه میلیمتر- بزرگنمایی اپتیکال ۰ برابر- لرزشگیر تصویر الکترونیکی (Steady Shot)

صفحه نمایش GoPro HD Surf Hero: صفحه نمایش ۱٫۵ اینچ

سایر ق��بلیت های GoPro HD Surf Hero: – پشتیبانی از کارت حافظه کارت حافظه – میکروفون داخلی

منبع:

https://akasee.ir/

0 notes

Text

دستگاه های چاپ افست چگونه است؟

دستگاه چاپ هایلدلبرگ:

دستگاه های افست از نظر شکل( فرم) به دو دسته تقسیم می شوند : – چاپ خوابیده – چاپ ایستاده

۱- دستگاه های افست خوابیده

این نوع دستگاه فقط در یک کارخانه ساخته شد (هایدلبرگ ) و کارخانه مذکور قبلا سازنده دستگاه های سربی بود و پس از تغییر روش کارخانه ( تغییر ساخت دستگاه سربی به افست ) اولین دستگاه خود را با الگوی دستگاه سربی ساخت و چون سیلندر های سه گانه چاپ افست در این دستگاه تقریبا در سطح افق قرار دارد به این نوع دستگاه ها خوابیده نیگویند. این دستگاه ها از سرعت کمی برخوردار ند.

۲- دستگاه های افست ایستاده

سیلندر های سه گانه افست در این دستگاه ها بشکل عمودی قرار میگیرند . این دستگاه در مقایسه با افست خوابیده از سرعت زیادی برخوردارند.

۳- ماشینهای افست ( نوع )

نوع اول : دستگاه های ورق ( شیت)

نوع دوم : دستگاه های رول ( روتاسیون )

نوع اول دستگاه های افست ورق ( شیت )

این نوع دستگاه ها برای چاپ کاغذ بصورت ورق ساخته شده اند و موارد استفاده انها برای کارهای ظریف رنگی و تیتراژ های متوسط است. لازم به توضیح است همیشه دستگاه های ورق از دستگاه های رول ظریف تر کار نمی کند ولی عموما البومهای هنری و چند رنگ را با این دستگاه ها بچاپ میرساند که بستگی به نوع ماشین و متخصص ان دارد .

نوع دوم دستگاههای افست رول (روتاسیون)

این نوع دستگاه ها جهت چاپ کاغذهای رول ساخته شده اند و موارد استفاده انها بیشتر برای کارهای پر تیراژ مطبوعات و کتاب است. این دستگاه ها نسبت به دستگاه های ورق بزرگترند و در مقیاسه با دستگاه های زیر دارای خصوصیات ذیل می باشند.

-از نظر اقتصادی مقرون به صرفه هستند چون همیشه کاغذ رول از کاغذ ورق ارزانتر است .

– دستگاه های رول تا ۵ برابر از بهترین دستگاه های ورق ، از سرعت بیشتری برخوردارند.

– دستگاه های رول قادرند پس از چاپ بلافاصله کارهای صحافی(تاکنی، مفتول، چسب) انجام دهند.

-دستگاه های رول برای کارهائیکه زمان در ان ها عانل تعیین کننده است (مطبوعات) از بهترین نوع دستگاه های چاپ هستند.

– دستگاه های رول قادرند چندین رنگ را چاپ کنند ( به مناسب هر کاغذ گیر یک رنگ و به تناسب هر پوینت ۱تا ۴ رنگ)

۴- ماشین های افست (قطع)

امروز با توجه به سبقت سیستم افست نسبت به سیستمهای موجود و در نظر گرفتن منافع اقتصادی در کار چاپ دستگاه های افست را در انواع و اقطاع مختلف میسازند.

– قطع نیم ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۳۶×۲۲/۵ سانتیمتر است.

– قطع یک ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۵۰×۳۵ سانتینتر است.

– دستگاه یک و نیم ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۴۵×۶۰ سانتیمتر است و بیشتر جهت پوستر های رنگی، جلد مجلات کم تیراژ و فرمهای اداری مورد استفاده قرار میگیرد.

– دستگاه دو ورقی: اندازه گیرنده این دستگاه حد اکثر ۷۲×۴۵ سانتیمتر است این دستگاه بیشتر جهت پوستر های رنگی ، لفافه های اقتصادی برای جعبه و … و کتاب مورد استفاده قرار میگیرد.

– دستگاه های دو نیم ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۷۰×۵۰ سانتی متر می باشد .موارد استفاده این دستگاه ها مشابه دستگاه های دو ورقی است.

– دستگاه سه ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۹۰×۶۰ سانتیمتر می باشد. موارد استفاده ان بیشتر چاپ مجله ، پوستر های تبلیغاتی -لفافه های مواد غذایی و کتاب است.

– دستگاه چهار ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۹۰×۷۲ سانتیمتر است. موارد استفاده این دستگاه بیشتر کار های رنگی پوستر و لفافه و کتاب است.

– دستگاه چهارو نیم ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۷۰×۱۰۰ سانتی متر است و موارد استفاده ان مشابه دستگاه چهار ورقی است.

– دستگاه پنج ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۱۴۰×۱۰۰ سانتیمتر است و موارد استفاده ان مشابه دستگاه دو و نیم ورقی است.

– دستگاه شش ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۱۶۰×۱۲۰ سانتیمتر است و در اندازه های متفاوتی در کارخانه ساخته میشود، این دستگاه بیشتر جهت چاپ پوستر های رنگی، کتاب، مجله، لفافه و جعبه استفاده می شود.

-دستگاههای هشت ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۲۰۰×۱۴۰ سانتیمتر است و کارخانه های سازنده این دستگاه محدود هستند.

– دستگاه های رول :همیشه در بازار جهانی موجود نیستند و بنا به قطع کار مورد نیاز سفارش داده میشود.

لذا اندازه های استاندارد نداشته و بستگی به سفارش خریدار متغیرند ولی با توجه به اینکه بایستی با کاغذ های رول موجود در بازار جهان هماهنگ باشند.

معمولا در اندازه های زیر سفارش می شوند . البته این اقطاع اندازه حد اکثر گیرنده کاغذ این دستگاه هاست و هر دستگاه می تواند قطع های کوچک تر از خود بپذیرد.

دستگاه چاپ لترپرس:

چاپ برجسته (لترپرس)

چاپ برجسته از قدیمی ترین روش های چاپی است که در اوسط قرن پانزدهم توسط گوتنبرگ اختراع گردید. چون نخستین بار از این روش برای تکثیر متن و کتاب استفاده شده، در زبان آلمانی به آن « روش چاپ کتاب نیز گفته می شود. در چاپ برجسته ، چاپ از حروف برجسته ی سربی که کنار یکدیگر چیده می شوند برای تهیه فرم چاپی استفاده می گردد. همین سطح برجسته است که باعث انتقال اطلاعات از فرم به روی کاغذ می گردد.

به خاطر استفاده از حروف و فشار د ادن به روی سطح مورد نظر برای چاپ به این روش چاپی لترپرس نیز گفته می شود. پس معلوم شد ، که فرم چاپ برجسته از حروف های مختلف سربی تشکیل شده که به علت برجستگی سطح حروف،انتقال مرکب از روی آن میسر می گردد. روشن است که بخشی از فرم که حامل اطلاعات نیست با سطح چاپی تماس پیدا نمی کند.

گرچه با دگرگونی های سریعی که سال های اخیر در امر چاپ رخ داده است، روش چاپ برجسته کم کم منسوخ خواهد شد، ولی از این روش چاپی هم چنان در بعضی از چاپخانه ها، در مواردی خاص استفاده می گردد. در این نوع چاپ، چیدن حروف کنار یکدیگر کاری بسیار زمان بر است و نیاز به تجربه ی زیاد دارد. به منظور سهولت کار وانتخاب حروف با اندازه و شکل مورد نظرف در چاپخانه ، میزهای مخصوصی برای طبقه بندی حروف و دسترسی راحت به آن ها ساخته اند. به کسی که کار چیدن حروف را انجام می دهد حروف چین می گویند، باید گفت این روش جایی همان روش گوتنبرگ است که با گذشت قرن ها از آن، هنوز تغییر چندانی نکرده است.

چاپ برجسته با استفاده از حروف سربی که قرن ها به عنوان مهم ترین و تنها روش چاپ مورد استفاده قرار می گرفت امروزه به علت هزینه ی بالای تولید فرم چاپی دیگر رونق پیشین خود را از دست داده و جای خود را به روش های جدید چاپ برجسته ، فلکسو گرافی با فرم های لاستیکی داده است.

در اوایل قرن نوزدهم میلادی (۱۲-۱۸۱۱) مخترعی به نام فردریک کونیگ توانست دستگاه چاپ را مکانیزه کند و او بود که اولین دستگاه چاپ اتوماتیک سیلندری را ساخت .

در سال بعد قسمت های مختلف این دستگاه ، از جمله مکانیزم محرکه روش گردش سیلندر و سیستم اپراتوری آن به تدریج اصلاح گردیده و دستگاه بهینه سازی شد.

اولین دستگاه چاپ اتوماتیک را شخصی به نام گوردون در سال ۱۸۵۰ اختراع کرد. این مخترعی آلمانی، دستگاه چاپ لیبرتی را در آمریکا تولید کرد. سپس دستگاه چاپ گالی توسط شخصی به همین نام در سال ۱۸۷۰ اختراع شد. در همه ی این دستگاه ها به تدریج مکانیزم دستگاه چاپ به روش های مختلف بهینه سازی شد، ولی مهم ترین اختراع که ابداعی نوین بود درسال ۱۹۱۳ توسط شخصی به نام گیلک که خود ناشر کتاب بود صورت گرفت. اختراع گلیک سیستم جدیدی بود که تغذیه ی کاغذ به دستگاه چاپ را به طور خود کار انجام می داد. به این ترتیب که کاغذ توسط گیره هایی که روی بازویی به شکل ملخ هواپیما تعبیه شده بود ، همراه با گردش ملخ، به محل مناسب برای چاپ انتقال می یافت. این دستگاه چاپ به نام ماشین نیگل هایدلبرگ معروف به ملخی بود که از سال های ۱۹۲۰ به بعد شهرت بسیاری پیدا کرد.

انتقال مرکب :

در چاپ برجسته انتقال اطلاعات (مرکب ) به روی سطح چاپی توسط سطح برجسته ی روی فرم انجام می گیرد.

سطحی که چاپ توسط آن صورت می گیرد نسبت به سطح غیرچاپی برجسته تر است. ولی سطح چاپی (کاغذ) به دور سیلندر قرار دارد. لایه ای از مرکب با ضخامت ثابت به روی فرم انتقال داده می شود، سپس با تماس وفشار فرم به روی کاغذ با سطح چاپی ، بخشی از این مرکب به روی آن انتقال داده می شود و چاپ صورت می گیرد.

چاپ ملخی که نوعی ماشین لترپرس است ازقدیمی ترین ماشین های چاپ محسوب می شود. در واقع کاربرد حروف سربی که گوتنبرگ مخترع آن بود در این شیوه چاپ بکار گرفته می شود. هرچند نسل ماشین های ملخی رو به انقراض است اما هنوز کارهایی با استفاده از ماشین های ملخی انجام می شود. از جمله کارهای کم تیراژ همچون کارت ویزیت، سربرگ، اعلامیه و .. با بکارگیری ماشین چاپ ملخی و استفاده از حروف سربی، کلیشه های فلزی و قالب های برش انجام می شود.

انواع دستگاه های چاپ افست برای انواع چاپ و لمینت

دستگاه های چاپ افست

دستگاه چاپ لترپرس (HEIDELBERG)

انواع دستگاه های چاپ- دستگاه چاپ افست- دستگاه چاپ لترپرس

دستگاه های چاپ افست

دستگاه برش ( polar)

دستگاه سلفون- دستگاه برش- دستگاه تیغ زنی

دستگاه های چاپ افست

دستگاه سلفون (pioneer)

دستگاه چاپ- دستگاه چاپ افست- دستگاه چاپ دیجیتال

دستگاه های چاپ افست

دستگاه یو وی (sakurai)

کاغذ- دستگاه سلفون- دستگاه یو وی- دستگاه UV- دستگاه زینک

دستگاه های چاپ افست

دستگاه زینک (CREO)

دستگاه تیغ- دستگاه یو وی- دستگاه برش- دستگاه زینک

دستگاه های چاپ افست

دستگاه تیغ زنی (BOBST)

0 notes

Text

دستگاه های چاپ افست

دستگاه چاپ هایلدلبرگ:

دستگاه های افست از نظر شکل( فرم) به دو دسته تقسیم می شوند : – چاپ خوابیده – چاپ ایستاده

۱- دستگاه های افست خوابیده

این نوع دستگاه فقط در یک کارخانه ساخته شد (هایدلبرگ ) و کارخانه مذکور قبلا سازنده دستگاه های سربی بود و پس از تغییر روش کارخانه ( تغییر ساخت دستگاه سربی به افست ) اولین دستگاه خود را با الگوی دستگاه سربی ساخت و چون سیلندر های سه گانه چاپ افست در این دستگاه تقریبا در سطح افق قرار دارد به این نوع دستگاه ها خوابیده نیگویند. این دستگاه ها از سرعت کمی برخوردار ند.

۲- دستگاه های افست ایستاده

سیلندر های سه گانه افست در این دستگاه ها بشکل عمودی قرار میگیرند . این دستگاه در مقایسه با افست خوابیده از سرعت زیادی برخوردارند.

۳- ماشینهای افست ( نوع )

نوع اول : دستگاه های ورق ( شیت)

نوع دوم : دستگاه های رول ( روتاسیون )

نوع اول دستگاه های افست ورق ( شیت )

این نوع دستگاه ها برای چاپ کاغذ بصورت ورق ساخته شده اند و موارد استفاده انها برای کارهای ظریف رنگی و تیتراژ های متوسط است. لازم به توضیح است همیشه دستگاه های ورق از دستگاه های رول ظریف تر کار نمی کند ولی عموما البومهای هنری و چند رنگ را با این دستگاه ها بچاپ میرساند که بستگی به نوع ماشین و متخصص ان دارد .

نوع دوم دستگاههای افست رول (روتاسیون)

این نوع دستگاه ها جهت چاپ کاغذهای رول ساخته شده اند و موارد استفاده انها بیشتر برای کارهای پر تیراژ مطبوعات و کتاب است. این دستگاه ها نسبت به دستگاه های ورق بزرگترند و در مقیاسه با دستگاه های زیر دارای خصوصیات ذیل می باشند.

-از نظر اقتصادی مقرون به صرفه هستند چون همیشه کاغذ رول از کاغذ ورق ارزانتر است .

– دستگاه های رول تا ۵ برابر از بهترین دستگاه های ورق ، از سرعت بیشتری برخوردارند.

– دستگاه های رول قادرند پس از چاپ بلافاصله کارهای صحافی(تاکنی، مفتول، چسب) انجام دهند.

-دستگاه های رول برای کارهائیکه زمان در ان ها عانل تعیین کننده است (مطبوعات) از بهترین نوع دستگاه های چاپ هستند.

– دستگاه های رول قادرند چندین رنگ را چاپ کنند ( به مناسب هر کاغذ گیر یک رنگ و به تناسب هر پوینت ۱تا ۴ رنگ)

۴- ماشین های افست (قطع)

امروز با توجه به سبقت سیستم افست نسبت به سیستمهای موجود و در نظر گرفتن منافع اقتصادی در کار چاپ دستگاه های افست را در انواع و اقطاع مختلف میسازند.

– قطع نیم ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۳۶×۲۲/۵ سانتیمتر است.

– قطع یک ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۵۰×۳۵ سانتینتر است.

– دستگاه یک و نیم ورقی: اندازه گیرنده کاغذ این دستگاه حد اکثر ۴۵×۶۰ سانتیمتر است و بیشتر جهت پوستر های رنگی، جلد مجلات کم تیراژ و فرمهای اداری مورد استفاده قرار میگیرد.

– دستگاه دو ورقی: اندازه گیرنده این دستگاه حد اکثر ۷۲×۴۵ سانتیمتر است این دستگاه بیشتر جهت پوستر های رنگی ، لفافه های اقتصادی برای جعبه و … و کتاب مورد استفاده قرار میگیرد.

– دستگاه های دو نیم ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۷۰×۵۰ سانتی متر می باشد .موارد استفاده این دستگاه ها مشابه دستگاه های دو ورقی است.

– دستگاه سه ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۹۰×۶۰ سانتیمتر می باشد. موارد استفاده ان بیشتر چاپ مجله ، پوستر های تبلیغاتی -لفافه های مواد غذایی و کتاب است.

– دستگاه چهار ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۹۰×۷۲ سانتیمتر است. موارد استفاده این دستگاه بیشتر کار های رنگی پوستر و لفافه و کتاب است.

– دستگاه چهارو نیم ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۷۰×۱۰۰ سانتی متر است و موارد استفاده ان مشابه دستگاه چهار ورقی است.

– دستگاه پنج ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۱۴۰×۱۰۰ سانتیمتر است و موارد استفاده ان مشابه دستگاه دو و نیم ورقی است.

– دستگاه شش ورقی : اندازه گیرنده کاغذ در این دستگاه حد اکثر ۱۶۰×۱۲۰ سانتیمتر است و در اندازه های متفاوتی در کارخانه ساخته میشود، این دستگاه بیشتر جهت چاپ پوستر های رنگی، کتاب، مجله، لفافه و جعبه استفاده می شود.

-دستگاههای هشت ورقی : اندازه گیرنده کاغذ این دستگاه حد اکثر ۲۰۰×۱۴۰ سانتیمتر است و کارخانه های سازنده این دستگاه محدود هستند.

– دستگاه های رول :همیشه در بازار جهانی موجود نیستند و بنا به قطع کار مورد نیاز سفارش داده میشود.

لذا اندازه های استاندارد نداشته و بستگی به سفارش خریدار متغیرند ولی با توجه به اینکه بایستی با کاغذ های رول موجود در بازار جهان هماهنگ باشند.

معمولا در اندازه های زیر سفارش می شوند . البته این اقطاع اندازه حد اکثر گیرنده کاغذ این دستگاه هاست و هر دستگاه می تواند قطع های کوچک تر از خود بپذیرد.

دستگاه چاپ لترپرس:

چاپ برجسته (لترپرس)

چاپ برجسته از قدیمی ترین روش های چاپی است که در اوسط قرن پانزدهم توسط گوتنبرگ اختراع گردید. چون نخستین بار از این روش برای تکثیر متن و کتاب استفاده شده، در زبان آلمانی به آن « روش چاپ کتاب نیز گفته می شود. در چاپ برجسته ، چاپ از حروف برجسته ی سربی که کنار یکدیگر چیده می شوند برای تهیه فرم چاپی استفاده می گردد. همین سطح برجسته است که باعث انتقال اطلاعات از فرم به روی کاغذ می گردد.

به خاطر استفاده از حروف و فشار د ادن به روی سطح مورد نظر برای چاپ به این روش چاپی لترپرس نیز گفته می شود. پس معلوم شد ، که فرم چاپ برجسته از حروف های مختلف سربی تشکیل شده که به علت برجستگی سطح حروف،انتقال مرکب از روی آن میسر می گردد. روشن است که بخشی از فرم که حامل اطلاعات نیست با سطح چاپی تماس پیدا نمی کند.

گرچه با دگرگونی های سریعی که سال های اخیر در امر چاپ رخ داده است، روش چاپ برجسته کم کم منسوخ خواهد شد، ولی از این روش چاپی هم چنان در بعضی از چاپخانه ها، در مواردی خاص استفاده می گردد. در این نوع چاپ، چیدن حروف کنار یکدیگر کاری بسیار زمان بر است و نیاز به تجربه ی زیاد دارد. به منظور سهولت کار وانتخاب حروف با اندازه و شکل مورد نظرف در چاپخانه ، میزهای مخصوصی برای طبقه بندی حروف و دسترسی راحت به آن ها ساخته اند. به کسی که کار چیدن حروف را انجام می دهد حروف چین می گویند، باید گفت این روش جایی همان روش گوتنبرگ است که با گذشت قرن ها از آن، هنوز تغییر چندانی نکرده است.

چاپ برجسته با استفاده از حروف سربی که قرن ها به عنوان مهم ترین و تنها روش چاپ مورد استفاده قرار می گرفت امروزه به علت هزینه ی بالای تولید فرم چاپی دیگر رونق پیشین خود را از دست داده و جای خود را به روش های جدید چاپ برجسته ، فلکسو گرافی با فرم های لاستیکی داده است.

در اوایل قرن نوزدهم میلادی (۱۲-۱۸۱۱) مخترعی به نام فردریک کونیگ توانست دستگاه چاپ را مکانیزه کند و او بود که اولین دستگاه چاپ اتوماتیک سیلندری را ساخت .

در سال بعد قسمت های مختلف این دستگاه ، از جمله مکانیزم محرکه روش گردش سیلندر و سیستم اپراتوری آن به تدریج اصلاح گردیده و دستگاه بهینه سازی شد.

اولین دستگاه چاپ اتوماتیک را شخصی به نام گوردون در سال ۱۸۵۰ اختراع کرد. این مخترعی آلمانی، دستگاه چاپ لیبرتی را در آمریکا تولید کرد. سپس دستگاه چاپ گالی توسط شخصی به همین نام در سال ۱۸۷۰ اختراع شد. در همه ی این دستگاه ها به تدریج مکانیزم دستگاه چاپ به روش های مختلف بهینه سازی شد، ولی مهم ترین اختراع که ابداعی نوین بود درسال ۱۹۱۳ توسط شخصی به نام گیلک که خود ناشر کتاب بود صورت گرفت. اختراع گلیک سیستم جدیدی بود که تغذیه ی کاغذ به دستگاه چاپ را به طور خود کار انجام می داد. به این ترتیب که کاغذ توسط گیره هایی که روی بازویی به شکل ملخ هواپیما تعبیه شده بود ، همراه با گردش ملخ، به محل مناسب برای چاپ انتقال می یافت. این دستگاه چاپ به نام ماشین نیگل هایدلبرگ معروف به ملخی بود که از سال های ۱۹۲۰ به بعد شهرت بسیاری پیدا کرد.

انتقال مرکب :

در چاپ برجسته انتقال اطلاعات (مرکب ) به روی سطح چاپی توسط سطح برجسته ی روی فرم انجام می گیرد.

سطحی که چاپ توسط آن صورت می گیرد نسبت به سطح غیرچاپی برجسته تر است. ولی سطح چاپی (کاغذ) به دور سیلندر قرار دارد. لایه ای از مرکب با ضخامت ثابت به روی فرم انتقال داده می شود، سپس با تماس وفشار فرم به روی کاغذ با سطح چاپی ، بخشی از این مرکب به روی آن انتقال داده می شود و چاپ صورت می گیرد.

چاپ ملخی که نوعی ماشین لترپرس است ازقدیمی ترین ماشین های چاپ محسوب می شود. در واقع کاربرد حروف سربی که گوتنبرگ مخترع آن بود در این شیوه چاپ بکار گرفته می شود. هرچند نسل ماشین های ملخی رو به انقراض است اما هنوز کارهایی با استفاده از ماشین های ملخی انجام می شود. از جمله کارهای کم تیراژ همچون کارت ویزیت، سربرگ، اعلامیه و .. با بکارگیری ماشین چاپ ملخی و استفاده از حروف سربی، کلیشه های فلزی و قالب های برش انجام می شود.

انواع دستگاه های چاپ افست برای انواع چاپ و لمینت

دستگاه های چاپ افست

دستگاه چاپ لترپرس (HEIDELBERG)

انواع دستگاه های چاپ- دستگاه چاپ افست- دستگاه چاپ لترپرس

دستگاه های چاپ افست

دستگاه برش ( polar)

دستگاه سلفون- دستگاه برش- دستگاه تیغ زنی

دستگاه های چاپ افست

دستگاه سلفون (pioneer)

دستگاه چاپ- دستگاه چاپ افست- دستگاه چاپ دیجیتال

دستگاه های چاپ افست

دستگاه یو وی (sakurai)

کاغذ- دستگاه سلفون- دستگاه یو وی- دستگاه UV- دستگاه زینک

دستگاه های چاپ افست

دستگاه زینک (CREO)

دستگاه تیغ- دستگاه یو وی- دستگاه برش- دستگاه زینک

دستگاه های چاپ افست

دستگاه تیغ زنی (BOBST)

0 notes

Text

#سرعت گیر ترافیکی#سرعت گیر لاستیکی#سرعت گیر پارکینگ#سرعت گیر پلاستیکی#قیمت سرعت گیرهای ترافیکی#سرعت گیر ماشین#سرعت گیر#فروش سرعت گیر جاده ای#خرید سرعت گیر پارکینگ#سرعت گیر رمپ پارکینگ#دست انداز پلاستیکی#دست انداز خیابان#تجهیزات ترافیکی#تجهیزات ایمنی راهها#تجهیزات ترافیکی شهری#جدا کننده خطوط ترافیکی

0 notes

Text

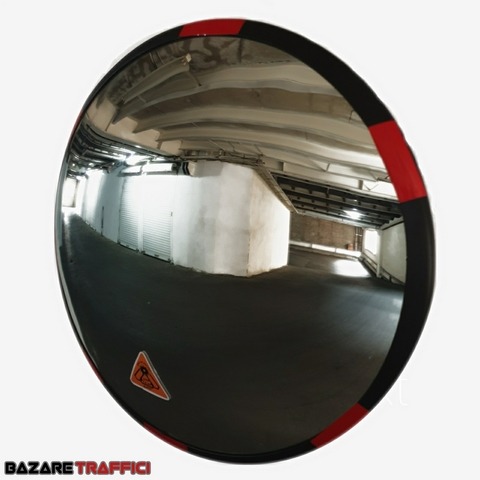

لوازم ایمنی پارکینگ

تجهیزات پارکینگی

#لوازم پارکینگ#تجهیزات پارکینگ#لوازم ایمنی پارکینگ#تجهیزات ایمنی پارکینگ#محافظ ستون پارکینگ#ضربه گیر ستون پارکینگ#استاپر خودرو#استاپر لاستیکی#کاراستاپر لاستیکی پارکینگ#سرعت گیر پارکینگ#جدا کننده پارکینگ#لوازم پارکینگ های عمومی#تجهیزات پارکینگ عمومی#فروش تجهیزات پارکینگ#قیمت تجهیزات پارکینگ#خرید لوازم ایمنی پارکینگ#تولید لوازم و تجهیزات ایمنی پارکینگ های عمومی و شخصی#راه بند آکاردئونی#محافظ فلزی آکاردئونی#قفل پارکینگ#فروش قفل پارکینگ#قیمت راه بند پارکینگ#نصب تجهیزات پارکینگ#آینه پارکینگ#آینه محدب پارکینگی#سطح ضد لغزش رمپ پارکینگ#علائم پارکینگ#متوقف کننده خودرو#رنگ آمیزی سطوح و دیوارها#خط کشی پارکینگ

0 notes

Photo

اره عمود بر شارژی رونیکس مدل 8801 موتور پر قدرت و با کیفیت جهت افزایش اثربخشی برش دستگاه سیستم تنظیم بازویی در دو حالت برشی 45 و 90 درجه جهت انواع برش های افقی و عمودی دارای دسته و بدنه با روکش لاستیکی برای جلوگیری از خستگی کاربر و افزایش استحکام بدنه مجهز به سیستم تیغ گیر بدون نیاز به آچار دارای قفل کن ایمنی کلید دارای باتری 12 ولتی 1/5 آمپر ساعت سامسونگ دارای دیمر تنظیم سرعت جهت کاربری های متعدد شارژر با مکانیزم شارژ سریع و قطع کن خودکار مجهز به کیف برزنتی مقاوم جهت سهولت در نگهداری و حمل و نقل دستگاه (at Hasan Abad Square میدان حسن آباد) https://www.instagram.com/p/B0F5yZYhO8P/?igshid=1g7vhdxokdlgz

0 notes

Text

0 notes