#Dökümhataları

Text

Yaygın Döküm Hataları ve Metal Üzerindeki Etkileri

Yaygın döküm hataları; döküm sürecindeki teknik zorluklar, malzeme özellikleri, kalıp hazırlığı ve işçilik gibi birçok faktörün etkileşimiyle ortaya çıkabilir. Sorunları tanımak, önceden önlem almak ve uygun çözümler bulmak, döküm işlemlerinin kalitesini artırabilir ve metal ürünlerin performansını iyileştirebilir.

Bu yaygın kusurları anlamak, yüksek kaliteli metal döküm üretiminde bunların belirlenmesi ve önlenmesi açısından çok önemlidir.

Döküm sektöründe oluşan çoğu hata şöyle kategorize edilebilir:

- Gaz Porozitesi,

- Çekinti Hataları,

- Metalurjik Hatalar,

- Döküm Metal Hataları,

- Kalıp Malzeme Hataları ve

- Döküm Şekil Hataları.

Gaz Porozitesi (Gas Porosity)

Döküm işlemi sırasında erimiş metal içinde gazların varlığı, katılaşırken nihai üründe gözenekli alanların oluşmasına neden olabilir. Bu tür gazlar sıklıkla dökümün yetersiz havalandırılan bölümlerinde ortaya çıkar ve aşırı nemin varlığında ortaya çıkabilir.

- Çatlaklar (Blowholes) Parçanın yüzeyinin altında bulunan çatlaklar, genellikle parça işlendikten sonra veya röntgenle analiz edildiğinde bulunurlar. İnce metal tabakalarıyla kaplanmışsa, bu çatlaklara kabarcıklar denir. Bu deliklerin dökümdeki varlığı, gaz hapsolmasıyla oluşur.

- Açık Delikler (Open Holes) Çatlaklar döküm yüzeyinde belirdiğinde, bunlara açık delikler denir ve döküm sırasında hapsolmuş gazdan kaynaklanır.

- İğne Delikleri (Pinholes) İğne delikleri çatlaklardan daha küçüktür ve genellikle çapları 2 mm'den azdır. Bu tür kusurlara, çoklu iğne deliklerinin yüksek oranda görüldüğü kümeler halinde sıklıkla rastlanır. Bu tür gruplaşmaların, dökümün kapağı (üst kısmında), kötü havalandırılmış ceplerde meydana gelme olasılığı daha yüksektir.

Çekinti Hataları (Shrinkage Defects)

Dökümde kullanılan metal soğudukça, parçanın boyutu küçülür. Bu çekinti normal olsa da, parçanın içinde çekinti oluşmasını ve parçanın bozulmasını engellemek için dikkatli bir düşünce gereklidir. Düzensiz çekinti, parçanın performansını değiştirecek gerilim kalıntıları bırakabilir. Sıvı metalin kalıpta dengeli bir sıcaklıkta tutulması önemlidir.

- Açık Çekinti Hataları (Open Shrinkage Defects) Atmosfere açık olan bu hatalar, parça çekildikçe dış yüzeyde deformasyonlara neden olur. Boru hatları ve oyuk yüzeyleri, döküm yüzeyindeki açık çekinti hatalarının iki tipidir.

- Kapalı Çekinti Hataları ( Closed Shrinkage Defects) Poroziteye benzer şekilde, kapalı çekinti hataları dökümün içinde, yüzeyin altında meydana gelir. Kapalı çekinti hatalarının yaygın nedenleri arasında sıcak noktalar ve izole sıcak sıvı havuzları bulunur.

- Kıvrılma (Warping) Katılaşma sırasında veya sonrasında, bir döküm istenmeyen bir boyut değişikliği alabilir. Bu tür bir deformite, dökümü işlevsiz hale getirebilir ve genellikle dökümün büyük, düz bölgelerinde daha belirgindir.

Metalurjik Hatalar (Metallurgical Defects)

Dökümde kullanılan metalin yanlış soğuması, bitmiş parçanın farklı bölgelerinde mikroyapının değişmesine neden olabilir.

- Sıcak veya Sert Noktalar (Hot or Hard Spots) Dökümün bazı bölümleri daha hızlı soğuyabildiğinde, mikroyapıda değişikliklerden dolayı sert noktalar oluşabilir. Bu sert noktalar, işleme süreçlerini zorlaştırabilir.

- Sıcak Çatlaklar veya Kırıklar ( Hot Tears or Cracks) Döküm soğudukça, kırıklar veya çatlaklar genellikle dallı bir desende düzensiz çatlaklar olarak oluşabilir.

Döküm Metal Hataları (Pouring Metal Defects)

Dökümde kullanılan erimiş metal uygun şekilde hazırlanmaz veya işlenmezse, soğuk bağlantılar, geçirilenler ve cüruf içermesi durumları ortaya çıkabilir. Döküm metalinin sıvı hale geçmeden önce ne kadar süreyle kaldığı, bu hataların oluşmasını etkiler.

- Geçirilenler (Misruns) Erimiş metal uygun şekilde ısıtılmazsa, tüm uzantılara doğru düzgün şekilde akış sağlanmayabilir ve geçirilme olabilir. Eksik parçalı dökümler, geçirilme belirtisidir.

- Soğuk Kapanma veya Sarma (Cold Shut or Lap)Döküm yüzeyinde yuvarlak kenarlı bir çizgi veya çatlak, soğuk kapanma hatasının iyi bir göstergesidir. Bu yüzey kusuru, genellikle dökümün genelini zayıflatan bir stres konsantratörü oluşturur.

- Cüruf İçeriği (Slag Inclusion)Çoğu zaman döküm yüzeyinde düzensiz metalik kabuklar olarak adlandırılan bu cüruf içerikleri veya kabuklar, sadece birkaç milimetre kalınlığındadır.

- Soğuk Damlalar (Cold Shots) Dökülme sırasında sıçrama sonucu oluşan kürecikler, genellikle sıvı metal içinde hapsolabilir.

Kalıp Malzeme Hataları (Mould Material Defects)

Kullanılan kalıp uygun durumda değilse veya doğru şekilde hazırlanmamışsa, kalıp kendisi dökümde hatalara neden olabilir. Ramming eksikliğinden kaynaklanan yumuşak kalıplar, birçok bu tür hataya yol açabilir,

- Kesikler ve Yıkamalar (Cuts and Washes) Bu fazla metal alanları, erimiş metalin kalıp kumuyla erozyona uğradığı yerlerde oluşur. Genellikle bu hata bir yöne eğiktir ve metalin kalıba giriş yaparken hangi yönde aktığını gösterir.

- Erime (Fusion)Kalıptaki kum tanelerinin erimiş metal ile birleşmesi durumunda, erime hataları meydana gelir. Bu hata, dökümün üzerine ince bir kabukla yapışır.

- Şişmeler (Swells ) Adından da anlaşılacağı gibi, şişmeler dökümde genişleme olarak görünür. Şişmeler genellikle dikey döküm yüzeylerinde hafif, düzgün bir çıkıntı şeklinde olur.

- Dökülme (Run Out) Sıvı metalin kalıptan sızması durumunda, bir "dökülme" hatası oluşur. Çünkü yeterince sıvı metal kalmamıştır, parça genellikle eksik veya tamamlanmamış görünür.

- Damla (Drops)Dökümün üst kısmı olan kapağın yüzeyindeki düzensiz şekilli çıkıntılar damla olarak adlandırılır. Bu hatalar, metal hala sıvı haldeyken kumun döküme düşmesi veya damlaması sonucu oluşur.

- Metal Sızması (Metal Penetration)Kalıp kumunda boşluklar varsa, erimiş metal genellikle kalıba nüfuz eder. Döküm yüzeyinde pürüzlü, düzensiz bir yüzey bitişi arayın.

- Fare Kuyrukları, Kıvrıklar ve Damgalar (Rat Tails, Buckles, and Veins )Dökümdeki düzensiz çizgiler veya çatlaklar fare kuyrukları veya damgalar olarak adlandırılır. Fare kuyrukları çok kötü olduğunda, bunlara kıvrıklar denir. Genellikle bu hatalar, kalıbın alt yüzeyinde meydana gelir.

Döküm Şekil Hataları (Casting Shape Defects)

Kalıp uygun şekilde hazırlansa bile, döküm sürecinde hatalar oluşabilir.

- Kayma veya Uyumsuzluk ( Shift or Mismatch) Dökümün düzgün şekilde sertleşmesi için, kalıbın üst (kapa) ve alt (sürükleme) kısımlarının parçalama hattında doğru şekilde hizalanması gerekir. Bu tür bir hatayı tespit etmek kolaydır çünkü döküm, parçalama hattında kaydı gibi görünecektir.

- Aşırı Malzeme, Dikiş ve Çıkıntılar (Flash, Fin, and Burrs) Döküme yapışmış istenmeyen ve fazla malzeme, aşırı malzeme, dikiş veya çıkıntı olarak kabul edilir. Genellikle ince bir metal levha olan bir aşırı malzeme, genellikle parçalama yüzeylerinde meydana gelir.

Metal döküm endüstrisi, üretim süreçlerinde karşılaşılan yaygın hataların belirgin etkileriyle mücadele ederken önemli bir aşamadır. Metal döküm hatalarının temellerini bilmek, metal dökümleri incelenirken neye bakılacağına dair bir fikir verir.

Örneğin; kalıntılar döküm parçalarının kalitesi üzerinde aşağıdaki etkilere sahip olabilir:

- Mekanik Özelliklerin Bozulması: Kalıntılar, dökümün kırılma tokluğunu ve yorulma ömrünü azaltarak stres yoğunlaştırıcı olarak görev yapabilir. Kalıntıların, özellikle oksit ve cüruf kalıntılarının varlığı, çelik dökümlerin çekme mukavemeti, süneklik ve darbe direnci gibi mekanik özelliklerini önemli ölçüde bozabilir.

- Yüzey Kaplama Sorunları: Kalıntılar hızlı erozyona ve döküm parçaların yüzey kalitesinin bozulmasına neden olabilir. Kalıntılar döküm yüzeyini zayıflatabilecek kirişlerin oluşmasına yol açabilir.

- İşleme Zorlukları: Kalıntılar, döküm parçaları işlemek için kullanılan metalik işleme takımlarının aşınmasını hızlandırabilir. Silisyum karbür gibi sert refrakter kalıntıların varlığı, işleme sırasında kesici takımlara zarar verebilir.

- Sızıntı ve Kusur Oluşumu: Kalıntılar, basınçlı döküm parçalarda sızıntı yolları oluşturarak bunların bütünlüğünü tehlikeye atabilir. Kapanımlar, gözeneklilik ve çatlaklar gibi diğer döküm kusurları için başlangıç bölgeleri görevi görebilir.

- Estetik Bozukluk: Döküm parçaların yüzeyindeki görünür kalıntılar genel görünümü ve estetiği olumsuz yönde etkileyebilir.

Özetle, kalıntılar döküm proseslerinde mekanik performansı, yüzey kalitesini, işlenebilirliği ve nihai döküm parçalarının görünümünü bozabilecek ciddi bir kusurdur. Döküm işleminin ve eriyik işleminin uygun şekilde kontrol edilmesi, kalıntıların oluşumunu ve tutulmasını en aza indirmek için çok önemlidir.

Read the full article

#Çekintihataları#Çözümönerileri#DökümEndüstrisi#Dökümhataları#Dökümmetalhataları#Dökümşekilhataları#Endüstriyelhatalar#Gazporozitesi#Hatalarveetkileri#Kalitekontrol#Kalıpmalzemehataları#MetalDöküm#Metallurjiksorunlar#Metalurji#Üretimsüreçleri#ÜretimVerimliliği

0 notes

Text

Kum İnklüzyonları Nedir?

Kum İnklüzyonları, kalıbın herhangi bir yerinde sıvı metal ile temas eden kum parçalarının dökümünün içine karışmasıyla oluşur ve döküm parçalarının kalite ve dayanıklılığını olumsuz yönde etkileyebilir.

Döküm yüzeyinin altında düzensiz şekilde yayılmış halde görülür.

Kum İnküzyonları Nasıl Meydana Gelir?

Döküm malzemesi, sıvı haldeyken kalıp içinde hareket ederken kum tanecikleri arasına girer ve bu şekilde kalıba dökülür. Bu kum tanecikleri, döküm parçasının içinde veya yüzeyinde yer alır ve görsel olarak belirgin olabilirler.

Kum İnklüzyonlarının Nedenleri Nelerdir?

Kalıp Yüzeyi Hazırlığı:

Kalıp yüzeyinin düzgün hazırlanmaması, kum taneciklerinin döküm malzemesiyle temas edebileceği boşluklar yaratabilir.

Döküm Malzemesinin Sıcaklığı:

Döküm malzemesinin sıcaklığı, kum taneciklerinin etkileşimini etkileyebilir.

Kalıp Kaplama Malzemesi:

Kalıp kaplama malzemesinin uygun seçilmemesi veya uygulanmaması, kum taneciklerinin karışmasına yol açabilir.

Kalıp kumunun hazırlanmasına ve soğutulmasına yeterince dikkat edilmelidir.

Kumun plastisitesi arttırılmalıdır.

Kompaktibilite en uygun değerlere göre ayarlanmalıdır.

Kalıp ayırıcılar kullanılarak kalıbın modele yapışması önlenmelidir.

Kum İnküzyonları Etkisi

Kum İnküzyonları, döküm parçalarının kalite ve dayanıklılığını olumsuz yönde etkileyebilir. Bu inklüzyonlar, döküm parçasının yüzeyinde ve içinde boşluklar veya gözenekler oluşturabilir. Ayrıca, kum taneciklerinin mekanik özellikleri, döküm parçasının dayanıklılığını azaltabilir ve çatlaklara neden olabilir. Bu da ürünün kullanım ömrünü ve güvenilirliğini olumsuz yönde etkiler.

Kum İnküzyonları ile Başa Çıkma Yöntemleri Nelerdir?

Kalıp Yüzeyi Hazırlığı:

Kalıp yüzeyinin uygun şekilde hazırlanması ve kaplanması, kum taneciklerinin döküm malzemesiyle temas etmesini önleyebilir.

Döküm Malzemesi Sıcaklığı:

Kum inklüzyonları döküm malzemesinin uygun sıcaklıkta dökülmesi ile azaltabilir.

Kalıp Kaplama Malzemesi:

Kalıp kaplama malzemesi, uygun seçilmeli ve kalıp yüzeyine düzgün bir şekilde uygulanmalıdır.

Sonuç olarak kum inklüzyonları, döküm parçalarının kalite ve dayanıklılığını etkileyen önemli bir döküm hatasıdır.

Dökümhaneler, uygun kalıp yüzeyi hazırlığı, döküm malzemesi sıcaklığı ve kalıp kaplama malzemesi seçimi ile kum inklüzyonlarını minimize edebilirler.

Bu sayede yüksek kaliteli ve güvenilir dökümler elde ederek müşteri memnuniyetini artırabilirler.

Kaynaklar:

"Casting Defects and Their Remedies." Modern Casting, www.moderncasting.com.

Campbell, John. "Castings Practice: The 10 Rules of Castings." Butterworth-Heinemann, 2004.

DÖKÜM HATALARI için bakabilirsiniz.

Read the full article

0 notes

Text

Alüminyum Kokil Dökümde Kalite Nasıl Olmalıdır?

Alüminyum kokil dökümde iyi bir kalite için önemli olan üç nokta vardır.

1)Amaca uygun en iyi metot ve malzemenin seçilip seçilmediği

2)Düzgün bir döküm sistemi ve zaman kontrolü

3)Kötü pratik ve düşük standartları uygulaması bakımından operatörün kontrol edilmesi.

Mümkün olduğu kadar çabuk ve doğru kalıp boyama ve en iyi metotlarla, eritme işlemi yapılarak kalite garanti altına alınır.

Her bir kalıp, en iyi üretimi elde edecek, iyi dökümün yapılmasına uygun olmalıdır.

Kalıp ve ergitme ocağı bu sınırların dışına çıkmaya başladığı zaman, hatalar görülmeye başlar. Genellikle bir kalıp devreye girdiği zaman, döküm prosedürlerine çok az dikkat edilir.

Bu durum döküm hataları açık olarak ortaya çıkana kadar devam eder. Dökümcü çok geniş olarak ve gereğinden fazla bir şekilde sağlık koşullarına dikkat eder. Esasen proseste uygun kalite, dikkate alınarak yapılan araştırmadır.

Tam olarak eğitilmiş, dikkatli ve talimatları tamamı ile uygulayan operatörler ile işe girişmek, alüminyum kokil dökümde kaliteli dökümün elde edilmesi için şarttır.

Döküm hataları, sadece bir faktöre yönelmekle başlar. Bazen aynı bölgede iki arıza birden meydana gelir.

Yetersiz metal hazırlama pratiği ve döküm bilgisi, oksitlerin metal içerisinde kalmasına ve kalıp içerisinde metal hava burgacı (türbülansı) oluşmasına sebep olmuştur.

Birçok kereler ihmal edilen ufacık bir hata veya kötü bir pratik, baş ağrıtıcı dökümhane hatalarının ana sebebi olarak karşımıza çıkmaktadır.

Alüminyum Kokil dökümde işlemin her bir kademesini gözden geçirdiğimiz zaman; her birinin ayrı bir önem taşıdığını görürüz. Örneğin; iyi bir kalıp boyama pratiğinin tesiri, metal sıcaklığının zararlı etkilerini önleyerek, sıcak noktaların ve dolayısı ile yer yer döküm boşluklarının meydana gelmesini önler.

Read the full article

0 notes

Text

Alüminyum Kokil Dökümde Kalite Nasıl Olmalıdır?

Alüminyum kokil dökümde iyi bir kalite için önemli olan üç nokta vardır.

1)Amaca uygun en iyi metot ve malzemenin seçilip seçilmediği

2)Düzgün bir döküm sistemi ve zaman kontrolü

3)Kötü pratik ve düşük standartları uygulaması bakımından operatörün kontrol edilmesi.

Mümkün olduğu kadar çabuk ve doğru kalıp boyama ve en iyi metotlarla, eritme işlemi yapılarak kalite garanti altına alınır.

Her bir kalıp, en iyi üretimi elde edecek, iyi dökümün yapılmasına uygun olmalıdır.

Kalıp ve ergitme ocağı bu sınırların dışına çıkmaya başladığı zaman, hatalar görülmeye başlar. Genellikle bir kalıp devreye girdiği zaman, döküm prosedürlerine çok az dikkat edilir.

Bu durum döküm hataları açık olarak ortaya çıkana kadar devam eder. Dökümcü çok geniş olarak ve gereğinden fazla bir şekilde sağlık koşullarına dikkat eder. Esasen proseste uygun kalite, dikkate alınarak yapılan araştırmadır.

Tam olarak eğitilmiş, dikkatli ve talimatları tamamı ile uygulayan operatörler ile işe girişmek, alüminyum kokil dökümde kaliteli dökümün elde edilmesi için şarttır.

Döküm hataları, sadece bir faktöre yönelmekle başlar. Bazen aynı bölgede iki arıza birden meydana gelir.

Yetersiz metal hazırlama pratiği ve döküm bilgisi, oksitlerin metal içerisinde kalmasına ve kalıp içerisinde metal hava burgacı (türbülansı) oluşmasına sebep olmuştur.

Birçok kereler ihmal edilen ufacık bir hata veya kötü bir pratik, baş ağrıtıcı dökümhane hatalarının ana sebebi olarak karşımıza çıkmaktadır.

Alüminyum Kokil dökümde işlemin her bir kademesini gözden geçirdiğimiz zaman; her birinin ayrı bir önem taşıdığını görürüz. Örneğin; iyi bir kalıp boyama pratiğinin tesiri, metal sıcaklığının zararlı etkilerini önleyerek, sıcak noktaların ve dolayısı ile yer yer döküm boşluklarının meydana gelmesini önler.

Read the full article

0 notes

Text

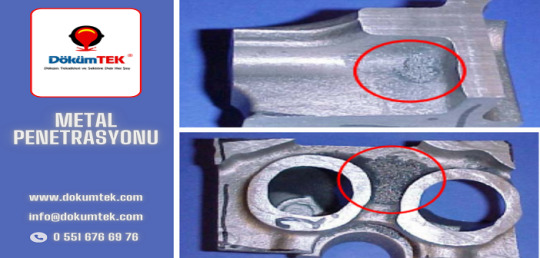

Metal Penetrasyonu Nedir?

Demir döküm endüstrisinde metal penetrasyonu, dökme parçaların yüzey kalitesini etkileyen en önemli faktörlerden biridir. Döküm endüstrisi tarafından kabul edilen metal penetrasyonun genel tanımı, Draper ve Gaindhar tarafından önerilen, dökme metalin kalıp ve çekirdeklerin kum taneciklerinin yüzey tabakasının orta noktasından ötesine girmiş olduğu durumdur.

Eutektik katılaşma sırasında, austenit-grafit eutektik bir yapıya sahip dökme demirin önemli ölçüde genişlediği gösterilmiştir. Genişleyen metal, kalıp duvarlarına önemli bir basınç uygular. Kalıp rijitse ve metal riser veya kapıların içine itilemiyorsa, çünkü bunlar katılaşmışsa, basınç metalin kalıba penetrasyonuna neden olur.

Bu tür penetrasyon, eutektik katılaşma sırasında genişlemenin gerçekleştiği "sıcak noktalar" da özellikle meydana gelir.

Levelink ve Julien tarafından tanımlanan genişleme penetrasyonu, özellikle eutektik metal kabuğunun engellemediği yerlerde eutektiğin çıkışını göstermiştir.

Bu özellikle "L", "T" ve "Y" kesitlerinin köşelerindeki gibi "sıcak noktalarda" metalin hala sıvı olduğu zaman meydana gelir.

Genişleme penetrasyonu, katılaşan metallerin ve alaşımların metalurjik özelliklerine bağlıdır. Bu, Levelink ve Julien tarafından bildirilmiş ve yazarlar tarafından daha önce yapılan bir çalışmada doğrulanmıştır.

Yukarıda bahsedilen çalışmada, penetre olmuş alanların çevresinde anormal bir eutektik hücre yapısı bulunmuştur.

İki farklı ötektik (eutektik) hücre boyutu popülasyonunun bulunduğu ve farklı katılaşma zamanlarında nükleasyonun gerçekleştiğini gösteren bir araştırma yapılmıştır.

Çift eutektik hücre popülasyonu nükleasyon mekanizması anlaşılamamıştır, ancak penetre olmuş alanlar için karakteristik olduğu gözlemlenmiştir.

Levelink ve Julien tarafından önerilen ekspansiyon veya metal genişleme penetrasyonu teorisinin geliştirilmiştir. Diószegi ve arkadaşları, hem birincil austenit tanelerinin hem de eutektik hücrelerin nükleasyon ve büyümesini dikkate alarak metal penetrasyon mekanizmaları için yeni bir açıklama önermiştir.

Bu açıklamalara göre, iki farklı metal genişleme penetrasyonu mekanizması vardır. İlk tip, birincil austenit tanelerinin sütunlu-eksiaks dönüşümünden önce meydana gelirken, ikinci tip bu dönüşümden sonra meydana gelir. İki mekanizma arasında bir geçiş de bulunmuştur.

Devam eden araştırmanın amacı, metal genişleme penetrasyonu açısından mikroyapıların bir gri dökme demir silindir kafasında değerlendirilmesi ve bu gözlemlerin Diószegi ve arkadaşlarının deneysel test kuplarının metal-kalıp arayüzleri üzerinde yaptıkları gözlemlerle karşılaştırılmasıdır.

Silindir kafası döküm parçasının incelenmesi, Jönköping Üniversitesi Bileşen Teknolojisi Bölümü ile Volvo Kamyon Bileşen Şirketi Skövde Dökümhanesi arasındaki bir araştırma projesinin bir parçası olarak gerçekleştirilmiştir.

Metal penetrasyon için bir başka tanım; döküm işlemi sırasında erimiş metalin kalıp yüzeyi boyunca kalıp boşluğuna sızmasıdır. Bu durum, istenmeyen ekstra metal birikimine ve parçanın net boyutlarında sapmalara neden olabilir.

Metal penetrasyonu, döküm parçalarının kalite ve performansını olumsuz yönde etkileyebilir. Bu kusur, döküm parçalarının mekanik özelliklerini azaltabilir ve son ürünün kullanılabilirliğini düşürebilir.

Metal Penetrasyonunun Nedenleri Nelerdir?

Metal penetrasyonu, döküm işleminde birkaç farklı nedenle ortaya çıkabilir:

Yüksek Döküm Sıcaklığı:

Erimiş metalin aşırı yüksek sıcaklıkta dökülmesi, metalin kalıp yüzeyine daha kolay nüfuz etmesine yol açabilir.

Döküm Hızı:

Döküm hızı, erimiş metalin kalıp içine akış hızını belirler. Hızlı döküm, metalin penetrasyonunu artırabilir.

Kalıp Malzemesi ve Kaplama:

Kalıp yüzeyinin malzemesi ve kaplaması, metalin yüzeye nüfuz etme eğilimini etkileyebilir. Yeterince düzgün ve uygun kaplanmamış kalıp yüzeyleri metal penetrasyonunu artırabilir.

Metal penetrasyonu kalıbın sıkışması az veya daha çok ısınan bölgelerde kum/metal topaklarının yapışması şeklinde görülür.

Alınacak Tedbirler:

- Yüksek ferrostatik basınçtan kaçınılmaldır.

- Mümkün olduğunca kaliteli kum kullanılmalıdır.

- Kumun kompaktibilitesi düşürülmelidir.

- Kalıbın daha iyi sıkışması sağlanmalıdır.

- Kalıp boşluğu (mold-cavity)patlamalarından kaçınılmalıdır.

- Kalıptaki dinamik basınc azaltılmaldır,

- Kalıp kumundaki kömür tozu arttırılmalıdır.

- Kalıba ve maçaya etkili bir refrakter kaplama uygulanmalıdır.

Metalin Akış Yolu:

Erimiş metalin kalıp içindeki akış yolu, penetrasyonu etkileyen bir diğer önemli faktördür. Akış yolunda ani daralmalar veya engeller metalin penetrasyonunu artırabilir.

Metal Penetrasyonu Nasıl Önlenebilir?:

Metal penetrasyonunu minimize etmek veya önlemek için şu önlemler alınabilir:

Kalıp Tasarımı:

Kalıp tasarımı, metal penetrasyonunu azaltmak için dikkatli bir şekilde yapılmalıdır. Akış yolları ve boşluklar uygun boyutlandırılmalı ve düzgün bir kaplama ile desteklenmelidir.

Döküm Sıcaklığı ve Hızı:

Erime noktasına uygun bir döküm sıcaklığı ve kontrollü bir döküm hızı kullanılmalıdır.

Kalıp Yüzeyi Bakımı:

Kalıp yüzeyleri düzenli olarak bakım ve temizlik işlemlerinden geçirilmelidir. Düzgün bir kaplama, metalin penetrasyonunu azaltacaktır.

Malzeme Seçimi:

Kalıp malzemesi, döküm işlemi için uygun bir malzeme seçilmelidir. Kalıp malzemesinin yüzey pürüzlülüğü ve ısıl iletkenliği metal penetrasyonunu etkileyebilir.

Metal penetrasyonu, döküm işlemi sırasında dikkate alınması gereken önemli bir kusur türüdür. Doğru önlemler alınarak ve uygun kalıp tasarımı ile metal penetrasyonu kusuru en aza indirilebilir, böylece kaliteli ve güvenilir döküm parçaları elde edilebilir.

Reaktif metal penetrasyonuyla seramik-metal kompozit oluşumu

Read the full article

#AlınmasıGerekenÖnlemler#Dökümhataları#Dökümhızı#Genişlemepenetrasyonu#Önlemler#Penetrasyon#Yüksekdökümsıcaklığı#DökümTEK#ÜretimDanışmanlığı#DökümDanışmanı#MühendislikDanışmanı#TeknikDanışman#Uzman#mühendislikuzmanı#katılaşma#ötektik#östenitik#eutektik#austenit#metalpenetrasyon#kalıp#sıcaknoktalar#perfromans#kalite#dökümhane#dökümhanekapasite#dökümhaneverimlilik#dökümhanemaliyet#dökümhaneüretimkapasite#dökümhaneyatırım

0 notes